звук булата

В.В.Кузнецов.

Выплавление булата

П.П.Аносов оставил такие указания по варке булата:

- Лучший уголь, как, например, чистый сосновый.

- Плавиленная печь, устроенная из самых огнеупорных кирпичей.

- Огнеупорные тигли, не дающие трещин.

- Лучшее ковкое и тягучее железо.

- Чистый графит.

- Пожженный кварц или доломит.

- Сильнейший жар.

- Наибольшее время.

- Медленное охлаждение.

- Наименьшее нагревание при ковке.

Все пункты говорят о максимальной температуре и времени варки булата и надо обладать буйным воображением, чтобы в этих указаниях найти хотя бы намёк на то, что П.П.Аносов был поклонником теории недорасплава.

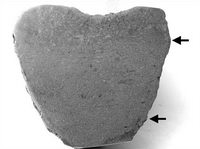

Пункт «7.Сильнейший жар» можно уточнить, основываясь на опытах А.П.Аносова – это около 2.000°С, а пункт «8.Наибольшее время» - это два часа. Следуя этим указаниям, я удлинял время и повышал температуру и в какой-то момент с булатом начали происходить качественные изменения. Вот фотографии нескольких образцов. Каждый слиток распилен по высоте, отшлифован и протравлен.

Верхняя и нижняя часть отличаются цветом и структурой.

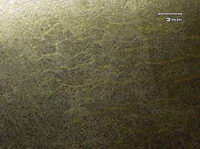

При увеличении видна разница в качестве нижнего и верхнего булатов.

Примечание:

Для того, чтобы меня понимали и кузнецы и металлурги, в статье я равноправно пользуюсь терминами «флюс» и «шлак».

Слово «a flux» пришло к нам из английского языка и прижилось в среде кузнецов и лудильщиков, а слово «Die Schlacke» - из немецкого, оно в ходу среди металлургов. Применительно к плавке и сварке металла они обозначают одно и то же. Слово «шлак» в бытовом значении я не применяю.

На дне слитка сталь хорошо проварилась, и она отличается от верхней части мелким рисунком и тёмным цветом.

Булат из нижней части более ковок, не даёт трещин и более плотен. Коэффициенты сжатия настолько различны, что при остывании на воздухе вутец даёт трещину по границе. Стало ясным, что именно варение стали превращает её в булат.

На готовом изделии хорошо видна разница в качестве этих двух булатов: верхним(недоваренным) и нижним.

Верх – это простой сетчатый булат, неплотный, кислота за 5 минут разъела его. Внизу булат плотнее, нет кислотных пробоин, более углеродистый (золотой отлив), более режущий (затачивал обе стороны и сравнивал).

Дальнейшее увеличение времени варки дало новое приращение качества.

Этот образец я травил в кислоте 30 минут, пока в верхней части не появились пробоины. На нижней части почти ничего не видно. Значит, удлинение времени варки булата даёт более плотный металл.

Вот образец хорошо проваренного булата (хотя, всё же видны три слоя).

Откованные из средней части три клинка имели разный рисунок.

Из этого следует два вывода. Первый: рисунок на изделии – результат термообработки. Второй: чем мельче и упорядоченней рисунок на срезе вутца, тем богаче он количеством узоров, которые из него можно получить.

Чем упорядоченнее структура, тем выше прочность булата

Поскольку рисунок на изделии – это результат кузнечной работы, надо найти все способы, которые формируют его. Подсказка из учебника: «Деформированный металл рекристаллизуется в десятки раз быстрее. Надо создать деформацию 5% - 8% и отжечь при t°=910° в течение получаса». Даже проще, чем с дамаском – штамповка, отжиг и спиливать ничего не надо, продолжай ковку. Закалка тоже меняет рисунок, т.е. важна скорость охлаждения, от неё зависит размер дендритов.

Вот фото зонной закалки: Обух закалён в масле, остриё – в воде. Различие структур явное.

Третий способ – травление.

Вот фото одной и той же поверхности, снятой при разных углах освещения; структура многомерная.

После ковки эта сложность остаётся и можно её проявить мелким или глубоким травлением или разными растворами.

Рисунок, полученный в первый раз, повторить невозможно, даже сточив изрядную толщину металла. Выглядит так, словно кислота в первый раз пропитала клинок насквозь и во второй раз реагирует с новым раствором и даёт другой рисунок. Глубокое, рельефное травление повторить можно. Первое и очень яркое отличие булата от стали: на булате есть поверхностный рисунок и он проявляется в первые 10 секунд травления, а на стали этого нет.

Я часто и помногу цитирую учебник «Металловедение» потому, что 95% его посвящено стали. Поскольку булат – это сталь, то это касается и его. По-моему, нет ни одного вопроса в производстве булата, который не был бы освещён в металловедении. Всё-таки это концентрация опыта сотни поколений кузнецов, металлургов и учёных и не знать эту науку, значит быть обречённым на постоянное изобретение велосипеда. Когда читаешь статьи о булате, то видно, что авторы вместо «Металловедения» источником знания выбрали «Пионерскую правду», которая много писала об утере секрета булата и тибетскую Кама-сутру, которая об этом секрете рассказывает, но в очень завуалированной форме. Примеров не счесть. Так у одного плавильщика булата (С.Лунев, журнал «Охота & рыбалка XXI век», №2, 2005 год) волосы дыбом встали от ужаса, когда он увидел, что кристаллы в слитке булата растут под углом к вертикальной оси. Испуг этот понятен и простителен: физика 6-го класса давно забыта и не помнится, что тепло на планете Земля идёт вверх, а стенки остывают быстрее, чем середина, поэтому вектор роста кристаллов в любом слитке любого металла всегда приблизительно равен 45°. Но, когда этот автор заявляет, что японцы получали куски булата, продувая руду воздухом – это уже серьёзный прокол. Столько лет заниматься булатом и не знать, что булат, соприкасаясь с воздухом, превращается либо в сталь, либо в чугун (в зависимости от содержания углерода)? Для чего тогда в Вашей вакуумно-индукционной печи собственно вакуум? В вышеупомянутой статье С.Лунев, явно обременённый техническим образованием, пишет, что плотность булата 12 г на см кубический. Давайте посчитаем: в булате есть железо и есть углерод, и, если предположить (это условное допущение), что углерод внедрился без увеличения объёма, то, если углерода в булате 3% (весовых, как всегда считается), плотность этого булата 7,78 на см кубический +3% = 8,01 на см кубический, да и то, если нет раковин и шлаков. На самом деле, при добавлении углерода в железо, объём металла растёт и уд. вес падает. Цитата: " По мере увеличения количества углерода, входящего в соединение с железом, свойства последнего изменяются: сероватый цвет железа постепенно белеет и переходит в серебристый ( белый чугун); уд. вес уменьшается: от 7,9 понижается до 7.5; температура плавления с 1539° понижается до 1147°; и оно теряет способность коваться при любой температуре". Д.К.Чернов " Сталелитейное дело".

Описание процесса кристаллизации металла этого же автора (С.Лунёва) читается, как сценарий страшилки «Восставшие из ада»: «Заполнив всё пространство, кристаллы начинают бороться, выдавливать друг друга. Это создаёт колоссальную внутреннюю энергию и порождает сложные магнитные взаимодействия. Рост кристаллов в булате продолжается всё время и никто не в состоянии его остановить. Такое компактное расположение молекул способствует очень высокой плотности: плотность булата 9 грамм на сантиметр кубический, а индийского – 12 грамм на сантиметр кубический». А вот как происходит кристаллизация в реальности: " От центров кристаллизации начинают свой рост оси кристаллов, спутываясь боковыми ветвями с ветвями соседних разветвлений. Кристаллы, срастаясь со своими соседями, образуют замкнутые пустоты, заполненные жидким металлом, который служа материалом для роста кристаллов, неминуемо образует усадки, т.е. весьма малые поры. Именно поэтому слитки металлов всегда бывают рыхлыми". Д.К.Чернов " О структуре стальных слитков". ( Т.е. всё с точностью до наоборот).

На самом деле всё не так страшно. Жидкий металл и застывший отличаются друг от друга, как бесформенная куча кирпичей и стопка такого же количества кирпичей: объём уменьшился, плотность выросла, но никакой борьбы и выдавливания не происходит. Цитата: «Жидкий металл имеет большой объём, чем закристаллизовавшийся, поэтому залитый в форму металл сокращается в объёме, что приводит к образованию усадочной раковины» (Металловедение, стр.53).

Если бы шла «борьба и выдавливание», то происходило бы увеличение объёма и , как следствие, уменьшение плотности. Застывший металл плотнее жидкого, разница давно посчитана: десятые доли процента, т.е.можно этим пренебречь. Внутреннее структурное напряжение в слитке возникает, но по причине автору неведомой: одна и та же масса гамма и альфа железа имеют разные объёмы. Объём гамма – железа почти на 1% больше. Это грозит растрескиванием слитка, если его не отжечь и начать распиливать. Если вутец небольшой и куётся целиком, то и отжиг не требуется. В общем, булат – это простая тигельная сталь. Выплавка его подчиняется всем законам металлургического процесса и лучше учить металловедение, поскольку фантазии и домыслы уводят в сторону от истины.

Или, например, заявление В.И.Басова (Сборник «Авторское оружие», 2001 г., стр.202), что в булате находится атомарный алмаз (!!!), а в швах дамаска – алмазы россыпью, что и обуславливает высокие режущие свойства того и другого. Нет слов для комментариев. ( Для тех, кто не бывал на "химии", и кому не понятен мой сарказм, напоминаю, что существует атом углерода и три различных молекулы: угля, графита, алмаза (аллотропия). " Атом алмаза" - такая же чушь, как и атом воды, т.е. вещь в принципе невозможная).

Фантастичны утверждения о высокой твёрдости булата, взяты они с потолка и абсолютно противоположны реальности. Поскольку Нобелевскую премию за открытие «атомарного алмаза» ещё никому не давали, то и в стали, и в булате твёрдость дают карбиды железа. Максимальная твёрдость нелигированной стали - твёрдость мартенсита: 64ед. HRC, а твёрдость булата - это матрица: 20-45ед. HRC при любой закалке, в чём угодно: хоть в жирном рабе, хоть в жидком азоте. Хотя, закалочная среда очень важна. Даже в наше время кузнецы применяют настолько экзотические закалочные среды, что куда там средневековью тягаться. Так в журнале «Прорез № 1, 2004г стр.49-51» была статья с символическим названием «Не хотите – не верьте», в которой автор (В.Петрик) рассказывает, что он закаливает простую углеродистую сталь до 80ед. HRC, что, конечно, опровергает все данные науки. Но я поверил, поскольку закаливал сталь он в «Солярии» (ошибки нет, слово в этом значении употребленно более десятка раз) . Жаль, что автор не уточняет, в каком именно, но без сомнения это был женский, нудистский солярий. Мужики, представьте, что вас разогрели до нужного градуса и через люк бросили в этот солярий, на котором десятки обнажённых красавиц загорают в самых соблазнительных позах?! Не знаю, сколько единиц твёрдости достигнет ваша эрекция, но карбид железа мгновенно набрал 80ед! Вот что значит правильно подобранная закалочная среда. Технический редактор журнала, завороженный картиной, представшей его внутреннему взору, безропотно пропустил эту ахинею в печать. К теме булата эта история отношения не имеет, но ярко показывает уровень публикаций.

Твёрдость булата всегда ниже, чем у стали, т.к. в эвтектоидной стали феррита нет, закаливается матрица, эта твёрдость легко замеряется, в булате же карбиды перемешаны с ферритом и при любой закалке этот компот померить нельзя, т.к. карбиды тонут под давлением алмазной пирамидки во время измерения, поэтому твёрдость булата лежит в пределах 20 - 45 ед.HRC.(см.J.D.Verhoeven. Characterization of one damascus steel sword). То есть, как раз всё с точностью до наоборот, чем пишут фантазёры. Уверенность в том, что булат обладает большой твёрдостью (и непременно 70ед.), приводит к смешным казусам. Так один популяризатор придумал строение булата из зёрен, каждое из которых проворачивается на оси, как коленный сустав в чашке. ( Точная цитата: " ... Зёрна металла поворачиваются на шарнирах относительно друг друга" Л.Б.Архангельский, ж-л "Металлург", 8, 1999год) Можно было бы долго упражняться в остроумии по поводу этой структуры, но если подойти к этому серьёзно, то, даже не имея конструкторского образования, любой понимает, что при изгибе клинка будет проворачиваться только внутренний один слой зёрен, а сотни других слоёв будут работать на разрыв и все суставы вырвет из гнёзд. На самом деле булат мягок, потому и гнётся, а режет хорошо потому, что в мягкой железной матрице плавают твёрдые карбиды. Стоит сказать, что твёрдость подлинных индийских булатов не выше 45ед. HRC, тут же следует возражение: " Они от времени мягкими стали!" Поскольку плавильщики булата и кузнецы считают для себя зазорным изучать металловедение, вынужден их разочаровать: металл в результате старения мягче не становится. Процесс старения хорошо изучен, существует естесственное старение ( при комнатной температуре), искусственное старение ( нагрев до 150°, т.е. отпуск ) - и то и другое дают увеличение прочности на разрыв в 1.5 раза без уменьшения твёрдости. Так что, каким булат мягким был 300 лет назад, таким он и остался.

Даже в строгании дерева сталь даст 100 очков форы булату – такова разница структур. Булат лучше стали режет мягкое: шёлк, войлок, кожу, шею барану и т.п. Сталь превосходит булат в резке дерева и железа. Сталь можно поломать, булат – нет. Поэтому стальной меч был уместнее у рыцарей, закованных в железо, а тонкий, лёгкий, булатный клинок – на жарком Востоке. Я встречал утверждение, что старые булатные клинки никакими свойствами не обладают, то ли твёрдость потеряли от времени, то ли это не тот древний булат, а новодел, имитация. Это утверждение идёт от того, что как раз рабочие свойства клинков не испытывались, а так – надфилем попробовали – мягкий, значит никуда не годится. На самом деле: прочность на разрыв у булата на 25%-30% выше, чем у стали, ударная вязкость намного больше, т.к.сталь ломается, а булат гнётся.

Композитность булата

На дно слитка выпали кристаллы цементита ( булат легированный).

Размеры кристаллов 1,5мм x 1,8 мм и 2,2 мм x 2,2 мм в сечении, а длина их по 15мм. При таких размерах замерить твёрдость было легко: 74 ед.HRC. Твёрдость самого слитка в любой точке 28 ед.HRC. Толщина линий цементитной сетки около 0,1мм. Хотя они тоже имеют твёрдость в 74ед., мы всё время будем измерять твёрдость матрицы. После закалки и отпуска твёрдость клинка будет равна твёрдости матрицы, любое отклонение от 28 ед.HRC приведёт к ухудшению режущих свойств и уменьшению прочности.

(Сказать, что этот слиток не резался – это не сказать ничего. На один распил ушло 4 часа непрерывной работы и 4 отрезных диска, и это после отжига слитка). Перепад твёрдости от 28ед. до 74 ед. – это и есть сердце булата, известная микропила. Это именно то, чем он отличается от стали.

Из одного слитка можно сделать несколько изделий с разными характеристиками, то же самое можно сказать и про сталь, но у булата диапазон возможностей шире. Булат будет отличаться от стали не твёрдостью, а прочностью. При правильной закалке он будет точиться надфилем и гнуться. Если именно эту способность считать определяющей, то прекратятся споры о составе булата, поскольку только очень чистое железо плюс углерод в результате дадут такой булат, а малейшее легирование приведёт к хрупкости матрицы. Тогда высоко легированные булаты никто булатом не назовёт, а узорчатой сталью. Поскольку эту способность гнуться после закалки ещё не считают доминирующей, а смотрят на завитушки, независимо от рабочих качеств, то совсем даже наоборот: смешны споры о составе и любую узорчатую сталь можно назвать булатом.

Парадокс: чем лучше булат, тем он мягче (при том же %С), более ковкий, т.к. его матрица чище.

Поскольку твёрдость булата зависит от матрицы, легко выяснять качество его прямо в слитке. Достаточно сделать два анализа: твёрдость и содержание углерода. Слиток у вас прекрасно отпущен – он остывал всю ночь от t°=2.000 до комнатной, мягче его уже никакой отжиг не сделает. Итак, проба на твёрдость показывает 20-30ед.HRC, вы говорите себе «Уже хорошо!» Анализ на углерод: 2,5% - «Прекрасно!». Увеличение процента углерода не ведёт к увеличению твёрдости, а всего лишь к росту количества карбидных зубчиков на один погонный мм. лезвия. Это чисто детское заблуждение от недостатка знания: все думают, что У-12 твёрже, чем У-8 – нет, твёрдость карбидов не меняется, как не меняется t° плавления меди от того, взяли вы грамм, или килограмм её.

В простых булатах качество будет определяться расхождением цифр твёрдости и %С. Т.е. 20ед.HRC и 4%С – это фантастика, а 45ед.и 2% - это рядовой булат, который ломается, давая вязкий излом.

При хорошей технологии варки булата смысл переваривать легированные стали есть – они становятся прочнее за счёт очищения и дендритов, но после закалки они всё же ломаются, хотя и при бoльших усилиях, чем изначальная сталь.

Логически рассуждая, отсюда можно сделать вывод, что высоколегированный булат –это нонсенс, вещь несуществующая, поскольку принципиально другого качества добиться нельзя. Ведь, как бы мы ни улучшили сталь, всегда можно её ещё улучшить, или найти другую с более высокими свойствами, хотя в тигле она не побывала, а просто является электросталью. В чём, собственно, отличие высоколегированного булата от этой электростали, если она прочнее, режет лучше и рисунок у неё красивее? ( Все высоколегированные стали обладают прекрасным рисунком). Чистый углеродистый булат от стали отличается тем, что его поломать нельзя. Это принципиально другое свойство. Хотя, понятное дело, можно найти ему соперника из легированных сталей, который резать будет лучше и рисунком обладать соответствующим. Аналогия не есть доказательство, но для понимания процесса можно её привести. Если взять сталь и булат абсолютно одного состава, то сталь можно сравнить со льдиной, а булат – с ледяной крошкой, плавающей в воде- состав один, а структуры разные. Чего не хватает любой стали, так это не твёрдости, а вязкости. Так твёрдость «Победита» - 70ед.HRC, У-7А-64ед.HRC, P-18, P-9-64ед. - 65ед.HRC, но все они не держат кромку при углах заточки меньше 45° - 60°, она выкрашивается. Кромку самой лучшей стали не заточишь тоньше 5 микрон ( я говорю о рабочем ноже, который обязан рубить кость). Если закалка нормальная, то эта кромка сминается, если сталь перекалена – крошится. Поэтому достоинство булата находится в другой области – он лучше стали не твёрдостью, а вязкостью. Булатное лезвие можно сделать тоньше и резать оно будет лучше стального.

Бритва из булата просверлена, стружка словно из сырого железа, даже порвать её трудно.

перейти на страницу 2