О сути булата

Сталью называется соединение железа с углеродом. Соединений этих несколько, давайте их рассмотрим. Чтобы не отвлекаться и не лезть в дебри, исключим легирование и смиримся с некоторыми упрощениями. Итак, первое соединение: цементит (карбид железа). Самое твердое и самое режущее соединение (70 ед. HRC), не куется, не закаливается. Мы все будем рассматривать с точки зрения пользы в cutlery (производстве ножей), побочные эффекты нас не интересуют. Цементит в монолитном виде никакими режущими свойствами не обладает. Если взять лемех от плуга с наваркой белого чугуна (100% цементит), то при любой заточке он скользит, но не режет, так же будет резать пластинка алмаза, несмотря на ее твердость в 100 ед.HRC. Чтобы цементит хорошо резал его надо раздробить, измельчить, пропустить через сито. Отобрать иголочки размером 5µ х 5µ и равномерно их распределить в перлитной матрице не реже, чем в 50µ друг от друга. Все эти действия производятся термообработкой, прямо внутри металла, без перекладывания цементита в ступку.

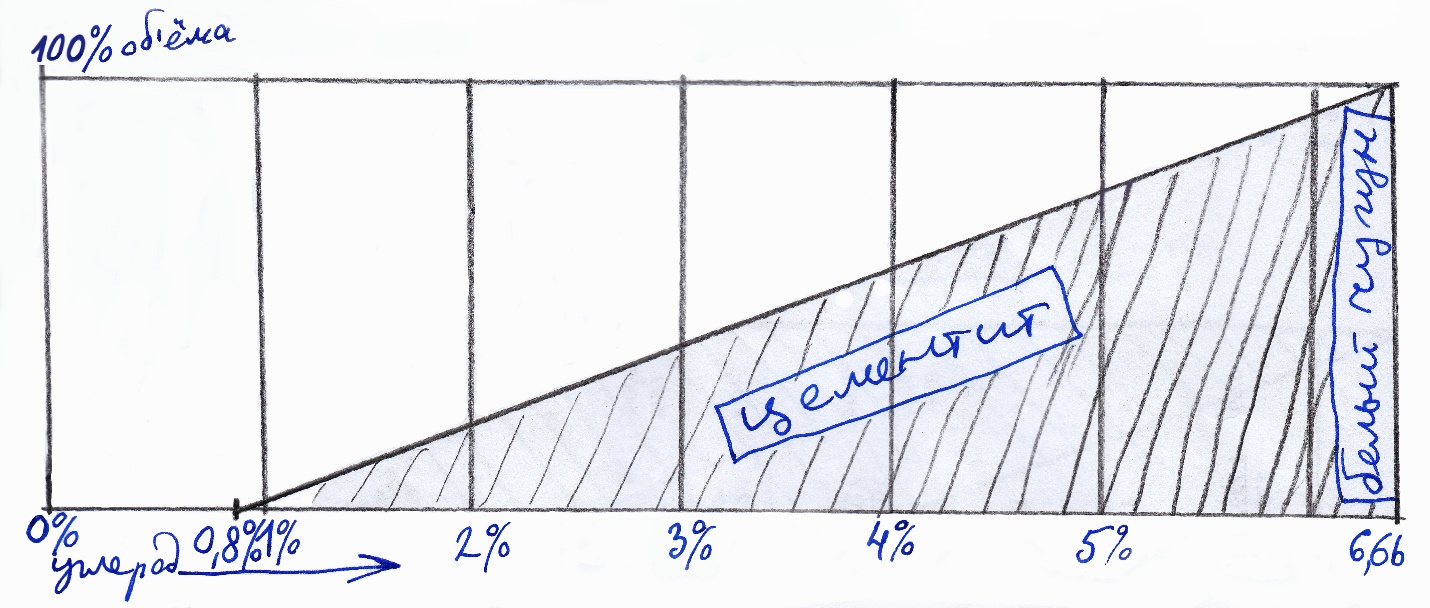

Первые молекулы цементита в стали появляются при уровне углерода 0,8%. (Весовых 0,8%, в это время углерод занимает 10% объема всего металла). При уровне углерода в 6,66(6)% цементит занимает все 100% объема и называется «белым чугуном».

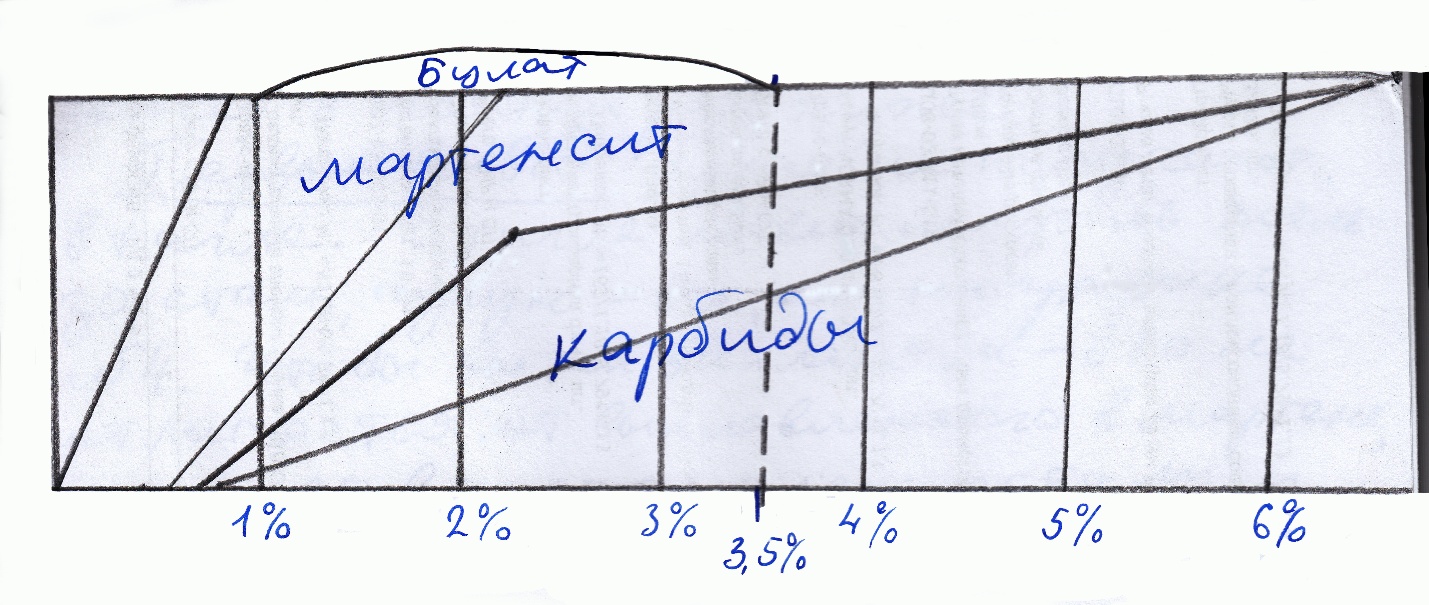

График 1. Цементит.

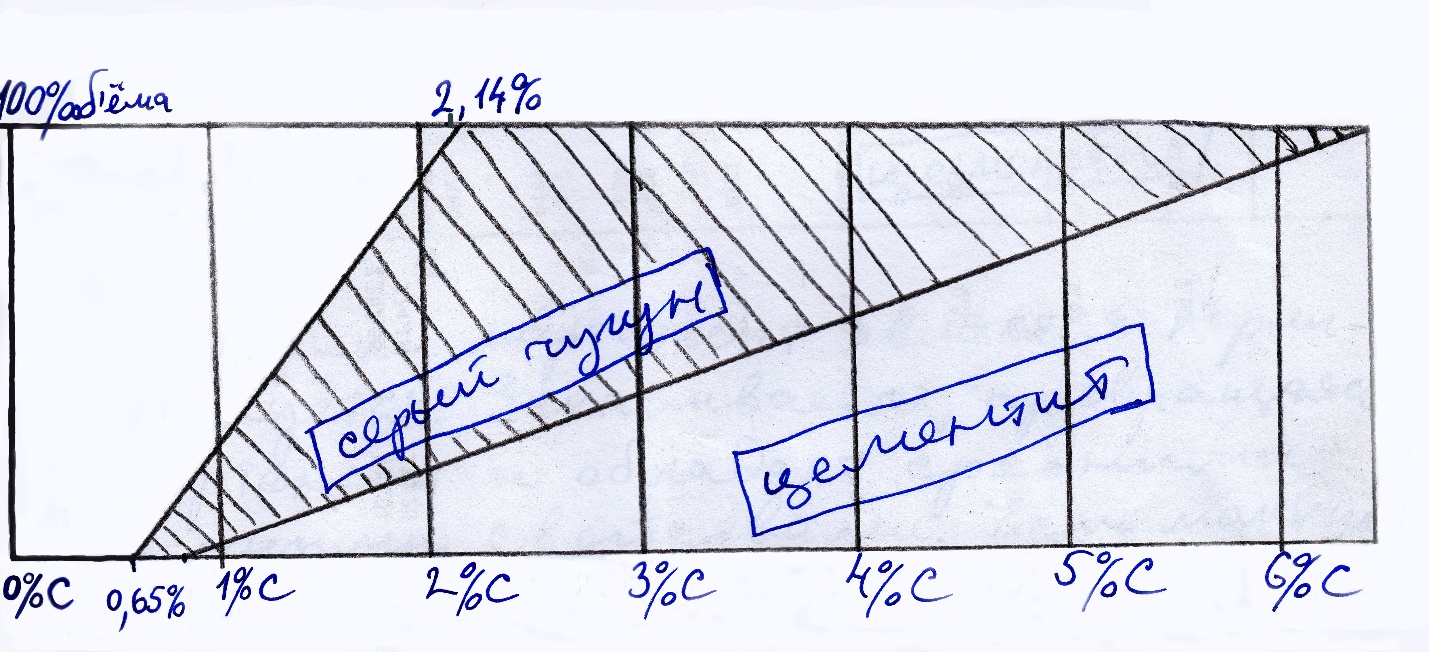

Следующее соединение углерода с железом – это серый чугун. Прочитав это определение истый правоверный металловед вздрогнет, перекрестится и пустится в объяснения, что есть низкоуглеродистый остаточный аустенит (1,3%С), есть высокоуглеродистый – 2,14%С, есть перлитно-графитовый чугун, а есть ферритно-графитовый, есть аустенитно-цементитная смесь, а есть…

Поскольку вся эта серая хрень:

- не куется

- не закаливается

- не режет

то для cutlery – вещь ненужная и вредная, поэтому – «чугун» (это необходимое упрощение).

Мелким ситом первые молекулы остаточного аустенита отлавливаются уже при уровне 0,65%С. Далее плавное нарастание и при 2,14%С мы имеем 100% серый чугун.

График 2. Чугун.

Сюжет рассказа: Землю захватили инопланетяне. Чужие выглядели так: пиявка размером с нашу ладонь, она прилеплялась между лопаток, подключалась к нервной и кровеносной системе, питалась и управляла человеком. Все ходили горбатые, пришлось костюмы перешивать под этот горб. А выглядел он точно как на этом графике и был такой же полезный.

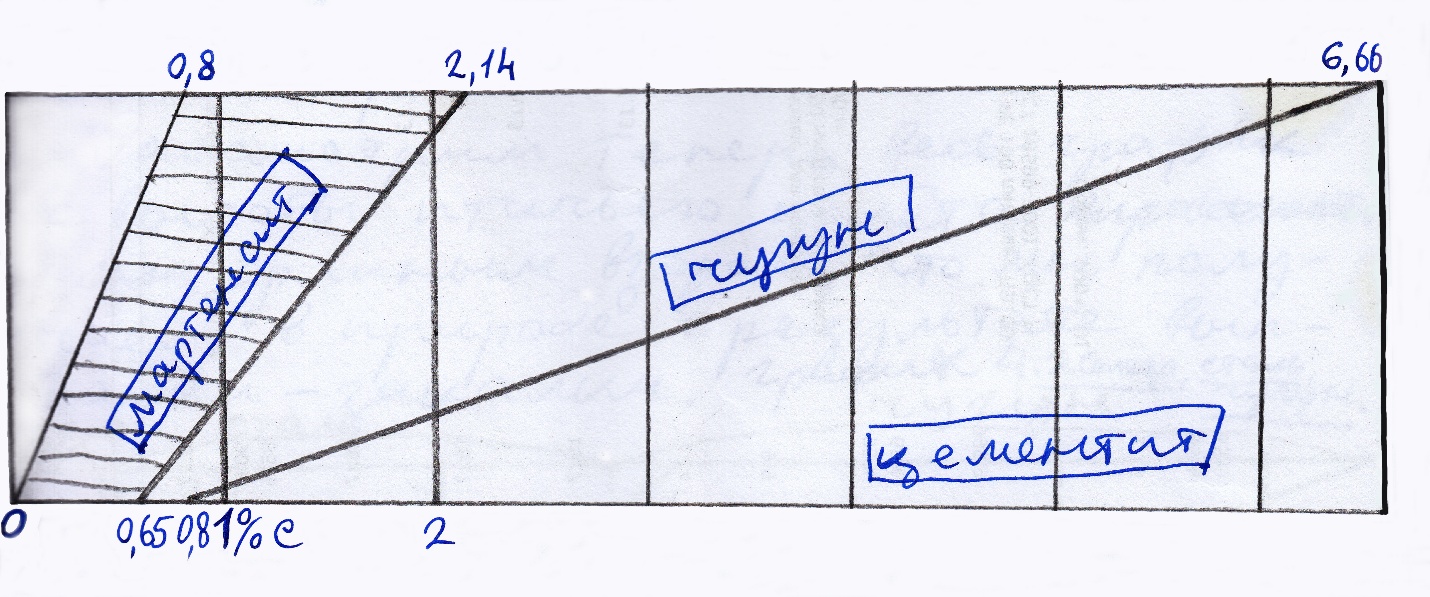

Следующее соединение углерода с железом – мартенсит (примечание: повторяю, что мы рассматриваем очень узкую, ножевую часть применения стали. Поэтому, говорим о закаленной стали, другая для ножей – не применяется).

График 3. Мартенсит.

До закалки мартенсит является перлитом: куется. Закаливается, превращаясь в мартенсит и обладает средними режущими свойствами. Если молекулу железа представить вишней без косточки, атомы углерода – косточками для этих вишен, то при уровне 0,8%С возле каждой вишенки лежит по косточке и при нагревании косточки всасываются, внедряются в молекулу железа и получается 100% мартенсит с твердостью 64 ед. HRC после закалки. При 0,8% мартенсит все-таки не 100%, т.к. в нем уже 3% чугуна (ост. аустенит). Точно так же, как и цементит, монолитный мартенсит не режет, а скользит. Лучшие результаты дает частичная закалка, когда мартенсит перемешан с бейнитом и трооститом и в металле появляется микропила, обусловленная разными структурами. Хорошо обработанный нож из стали У-8 может резать втрое лучше ножа из этой же стали, закаленной «на отбел», на 100% мартенсит и обладающей твердостью на 4 ед. больше.

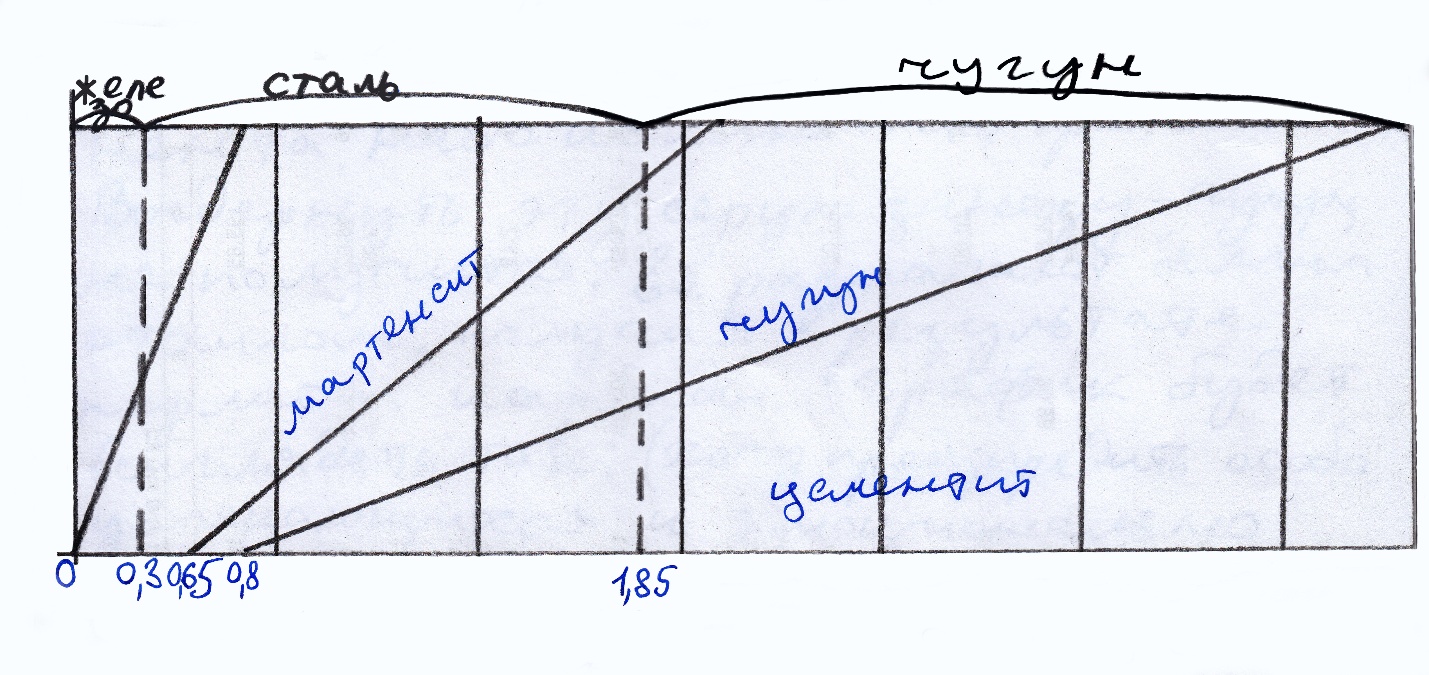

Рассмотрим теперь весь график с высоты птичьего полета орлиным взором: что мы получаем в природе в результате выплавки – закалки.

График 4. Железо, сталь, чугун.

Первый диапазон от 0%С до 0,3%С – железо: куется, не закаливается, не режет.

Второй промежуток: от 0,3%С до 1,85%С – это сталь: куется, закаливается, режет.

Третий диапазон: от 1,85%С до 6,66%С – чугун: не куется, не закаливается, не режет.

Назревает естественный вопрос: а где же булат? Ответ прост: булата в природе на нашей планете – не существует.

Булат – двухкомпонентен: перлит плюс карбиды. А на графике, практически во всем диапазоне – трехкомпонентная схема: перлит + чугун + карбиды. Если вы захотите точку в 1,2%С, восстановите вертикаль и посмотрите: далее я цитирую по учебнику Гуляева А.П.: «Твердость напильника обычно 64 ед….67 ед.HRC. Его состав: 2%...3% - цементит, 20% - чугун, остальное – мартенсит».

Чтобы получить только два компонента, надо исключить третий.

Выдернуть эту серую занозу – чугун, не получится. Ее разлагают долгим отжигом, получая в результате перлит и карбиды. График будет выглядеть так: (хочу предупредить особо увлекающихся и эмоционально неустойчивых – это идеальный график, а идеал в жизни – недостижим т.е. все равно часть чугуна останется, вот это я называю степенью булатизации. Если вы хотите иметь умную, красивую и богатую жену, то придется жениться на трех сразу).

График 5. Булат

Область булата, после отжига и разложения чугуна, будет в диапазоне от 1%С до 3,5%. Ниже 1%С нет никакой разницы между сталью и булатом, т.е. мало содержание чугуна (при 0,8%С – его 0,025%) поэтому его разложение не дает прибавки качества. После 3,5%С резко уменьшается ковкость, т.к. уменьшена подвижность карбидов, они уже соприкасаются друг с другом, как щебень в растворе. Этот высокоуглеродистый булат уже нет смысла закаливать, закалка будет уменьшать прочность, не увеличивая режущие свойства.

Напомню, что график этот идеальный, хорошо если мы в жизни уменьшили содержание чугуна до 3% от всего объема углерода. Это дает сумасшедшую прибавку качества. Примеры: заточенный напильник делает 40 резов по канату Ø32 мм., а отожженный на булат – 330 резов.

Сталь Х12МФ на этом канате дает 10 резов, а отожженная – 500 резов. Причем, как правило, сталь на 2…4 ед. HRC тверже и слегка подкрашивается, но режет в десятки раз хуже.

Первый вывод: булат не получают в тигле. В тигле можно получить железо, сталь, чугун – все, как на графике №4. Чтобы вы ни выплавляли – это не отличается от выплавленного в мартене, уступает в чистоте электростали и в сотню раз хуже по чистоте и качеству стали, выплавленной в вакууме электронно-лучевым способом.

Булат получают отжигом, а не плавкой. Знал ли об этом П.П. Аносов?Несомненно!!! Эти свои знания он скрыл, включив их в главу 12 «О превращении стали в булат», где подробно описал отжиг, намеренно не упомянув, что свои слитки он подвергал такому же процессу. Он знал, что индусы отжигали слитки в ямах хворостом, а персы в печах кизяком, умный должен догадаться и сделать выводы. Сколько тупых голов разбилось о стенку: выплавлено в тигле! Узором обладает! – значит булат! Но почему-то не режет, не упругий и крошится. Ну, и какой же это булат?! Просто сталь с узорами дендритов, наполовину разбавленная чугуном.

Вывод второй: порошковая сталь – это булат, т.к. это двукомпонентная система матрица + карбиды. На самом деле вся история металлургии – это борьба за булат, уничтожение чугуна, остаточного аустенита и получение композита: матрица + карбиды. Несогласных со мной прошу ответить на вопрос: почему куется порошковая сталь с содержанием 3,5%С? Ответ на этот вопрос прочистит мозги (если они есть, конечно). Порошковая сталь сделана не плавкой и не отжигом – просто взяли и смешали мельчайшие частицы карбидов и легированную матрицу, но ведь получен булат, двукомпонентный композит при отсутствии чугуна и ост. аустенита. В этом случае этот горб, серая заноза, просто выдернут, исключен из процесса.

Недотепы и невежды могут продолжать крутить все ту же пластинку, что «секрет булата утерян; булат – это в первую очередь узор; булат никакого значения не имеет и уступает современной стали» - это бесконечная песня незнаек в виртуальном мире.

Для напильника важно содержание 20% об. – в чугуне, для штамповых сталей класса Х12 обязательно иметь в составе 35%...45% легированного чугуна, поскольку он не деформируется (т.е. не куется) и штамп сохраняет свои параметры стабильно, барону Клодту важнее чугун, поскольку он форму заполняет лучше. Ну, а нам важнее булат, «сталь более твердая и более острая, нежели обычная».

Это определение П.П. Аносова – самое точное. В булате важен не способ производства – выплавка в тигле, не узор чугуна и дендритов, а то, что он тверже и острее простой стали за счет своей двукомпонентности. Сейчас лучшие булаты: Böhler К390; СРМ10V, CPMS125V и Vanadis10. Содержание углерода 2,5%...3,3%С. Кто выплавит в тигле и перекроит качеством?

Примечание для дотошных: я не раз писал, что булат (композит двукомпонентный) в тигле получить можно. Это действительно так. Если мы сварим сталь с содержанием углерода от 1%С до 1,2%С, то в ней не будет чугуна, излишки углерода выделятся в виде вторичного цементита и после расковки мы будем иметь узорчатый булат, равный по свойствам подшипнику (сталь ШХ-15, 1%С) или напильнику (стальУ-12,У-13) отожженным на булат.

Хлопот в сотню раз больше, а результат – узор, но не свойства, в общем, как с кошкой: крику много, шерсти мало.

Итог: суть булата в его двукомпонентности, которая на планете Земля достигается отжигом и разложением чугуна, либо прямым сплавлением двух компонентов вместе, как в порошковых сталях.

Даже, если булат получен – это не значит, что он лучше всей и любой стали. Что значит: одна сталь лучше другой? Она будет чище, плотнее, тверже и лучше химсоставом. Поэтому, чтобы перекрытьVanadis10 по резу и прочности, «булат», полученный на коленке, должен иметь углерода не менее 3,5%, ванадия – 15%, быть чище, чем вакуумная сталь, тогда на победу шансы появятся. На сегодняшний день булаты всех плавильщиков не дотягивают до уровня отожженного напильника (если честно, то даже просто напильника). Значит плавильщики не понимают сути булата и едут не в ту сторону. Надеюсь, эта заметка поможет им.

Ведь границы стали и булата – размыты. Абсолютно точно можно говорить только о крайних пограничных столбах. Не может быть булатом сталь, в которой углерода менее 1%, там нет иголок цементита и неоткуда им взяться. Поэтому когда булатом называют сталь, и в ней 0,4%С – это нонсенс. Есть дендритный рисунок, полученный переплавкой в тигле, но нет двукомпонентности. Не может быть стали правее точки 1,85%С. Может быть чугун – он не куется, а если куется, то это однозначно – булат. Именно поэтому порошковая сталь при 2,5%С…3,5%С – это булат.

(Примечание для незнающих металловедение: хром растворяет в себе больше углерода, чем железо. Поэтому, высоко-хромистая сталь Х12 имеет в составе 2,3%С, куется и никакими режущими свойствами не обладает. В начале статьи я оговорил, что легираты рассматривать не будем для упрощения понимания).

Размытость границ между сталью и булатом в диапазоне от 1%С до 1,85%С – это степень булатизации. Сталь превращается в булат медленно, плавно, без рывков и толчков. Напоминаю опыт человечества: китайцы, индусы, персы отжигали сталь 7 суток при 650°. П.П. Аносов – 3-е суток при 950°. Верховен в своем патенте 1991 г. предлагает 2,5 часа при 1200°. Советские ученые доперли до этой же цифры за 30 лет до Верховена, получили Государственную премию, но, ввиду секретности, не получили патента.

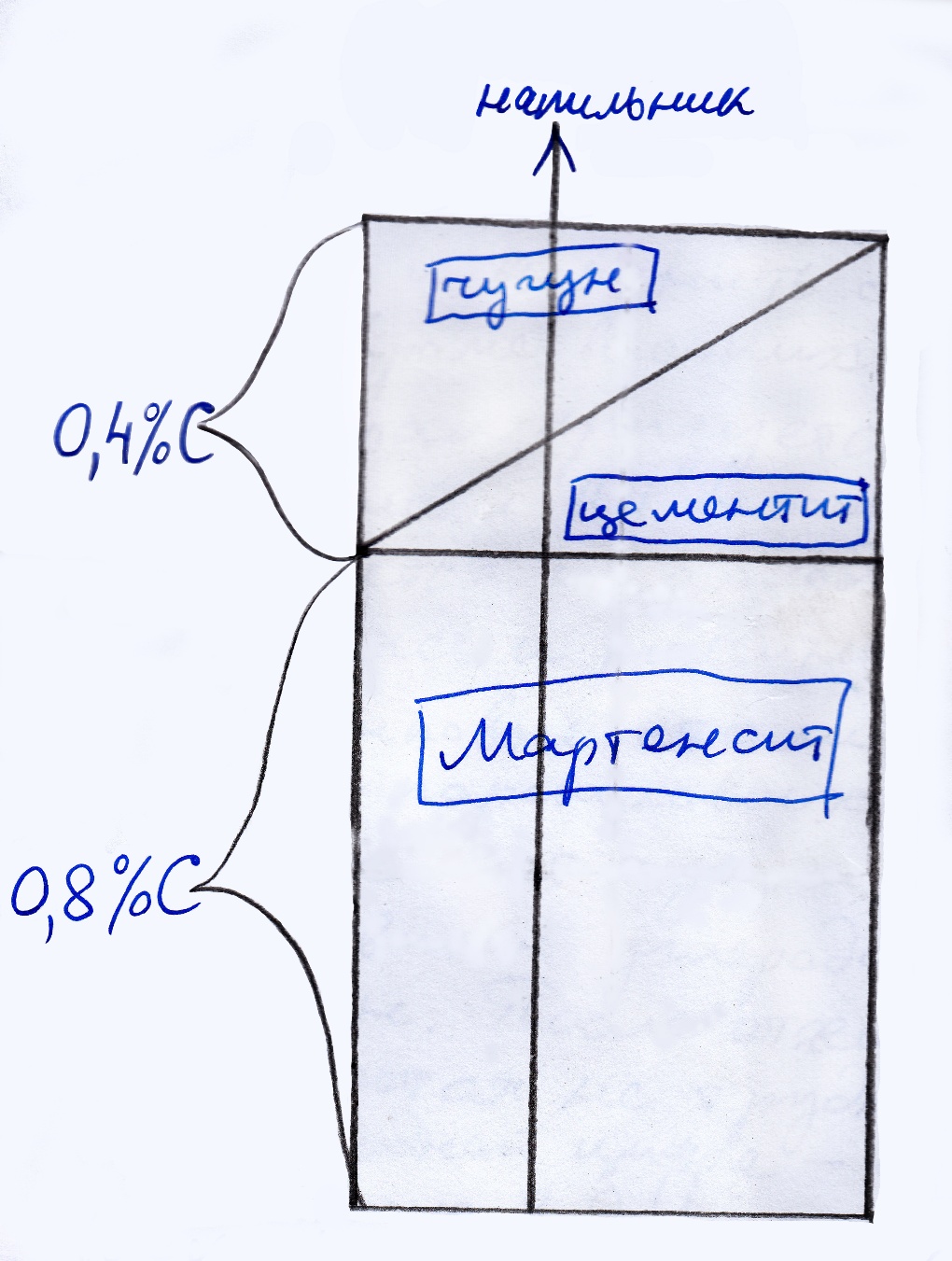

Рассмотрим конкретный пример: напильник. В нем 1,2%С. Оказывается, эта цифра говорит очень мало, почти ничего. Важно соотношение карбидов и чугуна в его составе, что характеризует его степень булатизации, а отсюда его состава. Рисуем график:

Напильник

Конкретно в напильнике 1/5 часть углерода – это чугун. 2/3 углерода – мартенсит и 2/15 – в карбиде.

А график показывает весь потенциал для этой стали. Отжигом и разложением чугуна мы сдвигаем вертикаль вправо. Поскольку в напильнике есть цементит, то напильник – уже булат, но когда в нем не будет вообще чугуна, а только матрица и цементит, то это будет «черный булат». Так индусы называли булат без чугуна за его цвет при травлении. Разницу между напильником и «каратабаном», полученным из этого же напильника, я уже писал – это 40 резов и 330 резов соответственно. Понятно, что вертикаль не двигается сама по себе, обязательно вправо и до упора. Неправильным отжигом ее можно сдвинуть и в лево. И хотя каждый имеет право налево, здесь этим правом лучше не пользоваться – вся работа насмарку.

Точно так же можно рассмотреть металл в любой точке содержания углерода и выяснить степень булатизации. Кроме высоких режущих свойств, булат характеризуется высокой ковкостью. Об этом писал П.П. Аносов: «Иногда булат расковывается на холодную, постепенно разогреваясь и начиная светиться».

Штамповые стали куются тяжело, труднее порошковых, поскольку в последних нет чугуна, а в первых – около половины углерода – это легированный чугун. После отжига штамповые стали куются не труднее подшипниковой. По одной цифре – содержание углерода, особенно в диапазоне 1%С…1,85%С, нельзя сказать, что за металл перед нами: сталь, серый булат, черный булат. Рисунок здесь не помощник, поскольку богатые рисунки дают и железные дендриты и простая ликвация чугуна.

Важен конечный результат: прочность и рез. Здесь разница между сталью и булатом видна сразу. Так что следите за результатами чемпионатов. Для тех, кто ничего не понял в этой статье, объясняю: высокие результаты на чемпионатах показывают булаты с высокой степенью булатизации. А марка стали говорит лишь о том, что взято за основу. Поэтому одна марка стали может показать и 50 резов, и 150 и 750. Доморощенные булаты обычно не участвуют в соревнованиях но не потому, что ого-го-го! Разорвут и порежут всех на части, а потому, что уступают в резе напильнику.

Поэтому показатель качества любого булата – это ответ на вопрос: «А какое место он занял на последнем чемпионате?»