Как избежать разрушения стали в кузнице

Мне казалось, что в этой теме всё сказано (глава «Авторский комментарий»), но письма с непонятками всё еще идут. Некоторые письма вежливо-извинительные: «Я кузнец в 17-ом поколении, и я никогда не поверю, что сталь разрушается молотом. Ни у кого, ни в одном поколении такого не наблюдалось, а вот Вы утверждаете...». Есть письма более энергичные, правда без подписи, но по стилю чувствуется дух ядреного сибирского кузнеца Степана: «Ты кузнецов ваще не кузнец будь ты им хоть каплю не написал бы такого ты не любишь кавать поэтому несешь ахинею у меня мечта добраться до тебя и забить эти грязные слова в твою поганую глотку!» Есть еще обсуждения на форумах, когда один желторотик задает вопрос: «Дяденьки, а правду написал Кузнецов, что сталь под молотом разрушается?» - а очередной специалист его успокаивает: «Вовсе нет, точнее - не совсем так. А если смотреть в перевернутый бинокль, то и совсем не видно». Вот точная цитата: «При увеличении степени деформации плотность уменьшается. Это связано с образованием большого количества микромикромикротрещин. Не помню у кого были численные значения плотности, но не было там чего-то сверхъестественного» В. Герасимов.

Плотность металла после ковки замерял А.С.Лaвpoв. Цифры как раз сверхъестественные. В прокованной заготовке плотность внешнего слоя не меняется, остается на уровне 7,8 г/см3, а внутри поковки плотность уменьшается до 7,5 г/см3. Как сказал сам Лавров: «Середина натягивается и разъединяется». Для специалиста эта разница в 0,3 г/см3 - просто чудовищна. В центре поковки металл размочален. Предлагаю любому кузнецу проделать эксперимент: взять березовый круглый черенок от лопаты и на пневмомолоте перебить его на квадрат. Смеяться заранее не надо: кругляк действительно превратится в квадрат, если не усердствовать. А теперь рассмотрите внешний слой – он размочален. Абсолютно то же самое происходит в железном прутке, но внутри, в отличие от березового. Как это происходит? У кузнецов слабый удар не приветствуется, - важно ударить и пробить всю толщину заготовки, чтобы она бочкой раздулась – это «правильный пробивающий» удар. Как раз он и рвет металл в центре.

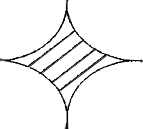

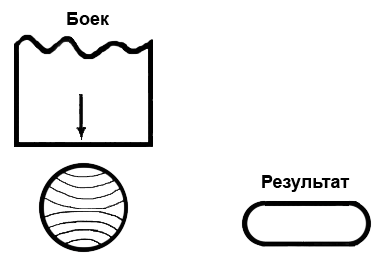

Разные результаты получается от анизотропии, т.е. расположения слоев в прутке, возникших в результате проката. Второй эксперимент: возьмите, брус 40x40x80 и пол часика осаживайте его, но не давайте выйти из первоначальных размеров. (Последовательность уков: осадить по толщине вдвое; поставить на торец и осадить снова до 80 мм; положить на узкую грань и осадить снова до 40; поставить на торец и снова до 80 мм, на узкую грань - и вдвое; потом всё повторить сначала). Теперь распилите и посмотрите внутри. Вы обнаружите великолепную пустоту вот такой формы:  Поэтому знайте, что равняя заготовку по ширине, вы каждый раз расслаиваете ее, размочаливаете внутри. (Любую заготовку надо рассматривать, как пакет дамаска. Когда вы его ставите на ребро и осаживаете, то он - расслаивается).

Поэтому знайте, что равняя заготовку по ширине, вы каждый раз расслаиваете ее, размочаливаете внутри. (Любую заготовку надо рассматривать, как пакет дамаска. Когда вы его ставите на ребро и осаживаете, то он - расслаивается).

Этого можно избежать.

- уменьшить осадку до нормы: 8%...10%. Нельзя со сталью поступать так, как будто это волокнистое пудлинговое железо, из которого ковали подковы за 2 нагрева. Какова бы ни была мощность молота - не разгонять заготовку за один нагрев, когда торцы лопаются десятками трещин - то же самое и внутри.

- ковать сталь только в нужном диапазоне температур. Перегрев страшнее недогрева. Если вы заболтались по мобильнику и не уследили - заготовка перегрета, то остудить ее маканием в масло на 0,5 сек, или в воду на 0,1 сек. Нельзя перегретую заготовку убирать в сторону и закапывать в угли - это губит ее безвозвратно: не хватит уков, чтобы измельчить зерно.

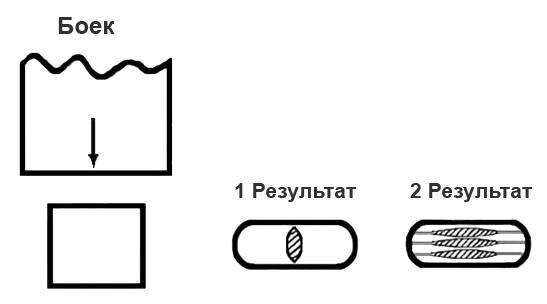

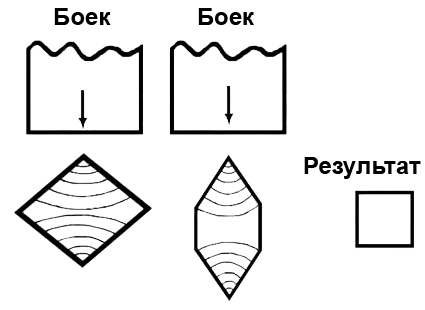

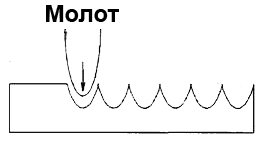

- наверное самое важное правило. Нельзя по плоскости бить плоским бойком. Что происходит при этом я показал на первых рисунках. Смотрите, что бывает, если вы бьете острием:

расслоения, или натяжения внутри - не произошло.

При такой форме бойков молота разрушения стали не происходит.

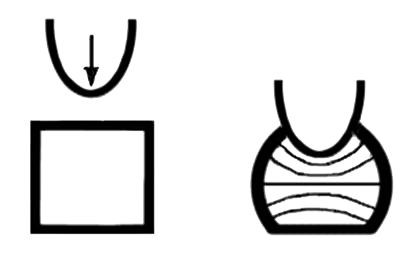

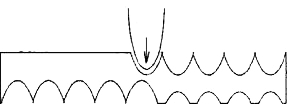

Поэтому продумывайте последовательность операций. К примеру, требуется перебить квадрат на вдвое меньший размер. Можно работать плоским бойком, но осаживать не по граням, а по рёбрам.

Идет сдавливание слоев, а не их расслоение

Можно плоским бойком осадить кругляк вдвое. Опять же не за один нагрев и не переходить эту границу: половина диаметра.

Разгонка по плоскости ведется только острием молота. Сначала набиваются ребра, с одной стороны, потом с другой. Первая сторона в это время выглаживается о наличник наковальни, но разрушения не будет, т.к. вминаются ребра.

Окончательное выглаживание ведется плоским бойком по ребрам.

Всё это придумал не я. Старинные молоты стран Востока формой напоминают жёлудь, острием вниз. В кузницах Японии до сих пор они в ходу - ими пользуются, если выполняется заказ Императорского двора, либо княжеской семьи. Металлический молот в Японии - копия нашей кирки. Во-первых, легкий, максимум 1,1 кг; во-вторых заостренный, с очень маленькой поверхностью бойка. При ударе флюс будет выдавливаться в стороны, а поверхности надежно соединяться. Это особенно важно при ковке дамаска, или многослойного рафинирования стали.

Так что качество ножа зависит от уков (ковочных циклов) в большей степени, нежели от марки стали. Для качества конечного продукта, будь то нож, либо топор - плотность важнее твердости. Разница в плотности в 0,1 г/см3 - это разница в качестве в десятки раз. Так плотность сырой, не закаленной, но нагартованной стали, в которой есть реальное уплотнение, достигает 8,1 г/см3. Нож из такой стали консервную банку не вскрывает, но обладает чудовищной агрессивностью реза по мягким материалам и способен перерубить палку в дюйм без малейшего повреждения кромки. Превосходство японского оружия в древности было обеспечено не твердостью, а плотностью, которая была равна плотности литой стали: 7,78 г/см3...7,83 г/см3 (А.Г. Баженов «Создание японского меча», стр. 108). Диапазон твердостей японских мечей невелик: 41 ед. ...51 ед. HRC (средние значения; там же). Эта плотность достигнута правильной ковкой, хотя изначально взята руда, более напоминающая поролоновую губку из-за множества пор и пустот.

Размочаленный металл, имеющий «трижды микротрещины», после закалки - непрочен, при эксплуатации - ломается. Я так и написал в статье, что «надо знать от чего это происходит, чтобы избежать». В основном разрывы внутри поковки появляются при чересчур сильном ударе плоским бойком. Слабый удар, который дает наклеп (грибок) на заготовке - не разрушает, именно так куются булатные слитки: после очередного отжига, когда появляется слой в 5... 10 мм мягкого металла - этот слой разгоняется в стороны за десяток уков, потом снова отжиг. Ну, а если по слитку ударить «пробивающим» ударом - получим груду осколков. Собственно так же куется и сталь. Об этом я написал уже 14 лет назад в статье «Просто кованый»: «Чтобы научиться хорошо ковать сталь, научитесь ковать булат, или хотя бы латунь».

Я делаю самые лучшие ножи: самые прочные самые режущие, делаю из любой стали. Создать такой нож «расшлепывая» сталь под пневмомолотом за один нагрев - невозможно.

Кто-то захочет опровергнуть мои слова о «самом лучшем ноже» (не криком, разумеется, а готовым изделием), поэтому я и рассказываю, как этот лучший нож делается, ведь мастера соревнуются мастерством, а не секретами.