Конкурс дамаска

Этот конкурс проходил в течении 2,5 лет на форуме gans.ru, холодное оружие. Серия лекций о том, что такое «дамаск» и с чем его едят. Тема появилась на Чемпионате 2012 г. после столкновения с диким невежеством, царящим среди молодого поколения ножевиков. В общем это очередная горсть соли, брошенная в болото.

Конкурс дамаска начал действовать.

Первым на мой призыв откликнулся Л.Архангельский, предоставив два клинка из легированного дамаска.

Поздравляю Леонида с почином! Безумству храбрых поем мы славу!

Одним этим поступком он опроверг слухи, что мастер исписался и вышел в тираж, поскольку в четырех конкурсах подряд он не участвовал. Нет! Он творит, он экспериментирует, мысль его бьется и пульсирует!

Так что, Вам Леонид, за отвагу - приз зрительских симпатий, а от меня лично дар - эталонный нож из лезвия рубанка. Отныне Вы сможете сами тестировать результаты экспериментов прямо в своей кузнице, сравнивая их с этим ножом.

Напоминаю условия конкурса, он состоит из пяти пунктов:

1.Проверка мысика

2.Проверка хвостовика

3.Рубка кости

4.Строгание дерева

5.Рез каната (примечание: все ножи перед тестом точатся одинаково: один угол, одна абразивность камня, одна агрессивность - так что сопоставимость результатов выше и точнее)

В конкурсе режется пеньковый канат диаметром 32мм похожий на канат, который резали на Чемпионате России 11 июня 2012 года.

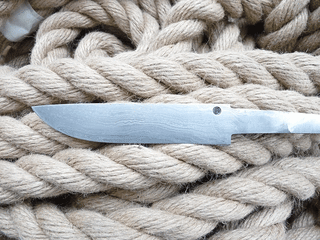

Эталонный нож вырезан из лезвия рубанка производства СССР.

Итог:

Эталонный нож – все пункты +10 баллов, рез до 10 кг – 275, всего 315 баллов.

Л.Архангельский: нож N1 изготовлен из нескольких сортов булата.

Выламывание щепы в одну сторону нож прошел, при выламывании щепы в другую сторону мысик обломился, на сломе видны следы ржавчины между слоями.

Надавливание на область больстера - без последствий.

Рубка лосиного рога. Рог принесли новый, очень твердый.

При рубке подъемом к кончику одно выкрашивание, при рубке режущей частью лезвия почти без последствий, очень незначительные выкрашивания, в целом весьма неплохо.

Строгание деревяшки. Макасарский дуб, очень твердый, строгается под углом к линии волокон с проворотом. Есть незначительные подкрашивания, но в целом хорошо.

Замеряем начальное усилие и режем канат.

Нож №1

Итог: Нож №1 (Л.Архангельский)

Баллы по пунктам: -10, +10, 0,0, 180 резов.

Всего 180 баллов.

Второй нож проходил тестирование по той же схеме.

При рубке кости и строгании дерева - замины, другие испытания без последствий.

Нож №2

Результат второго ножа:

Баллы по пунктам: +10, +10, 0,0, 100 резов

Всего: 120 баллов

Итог первого дня конкурса дамаска:

два ножа из легированного дамаска в сумме набрали 300 баллов, уступив одному эталонному ножу.

Был объявлен конкурс рабочих свойств дамаска - это видно из условий соревнования: испытания на прочность и на рез.

Рисунок в обсуждение не входит. Можно, конечно, потом выделить самый красивый, поскольку фото всех конкурсантов будут публиковаться. Но сейчас первое место займет нож с выдающимися рабочими качествами, каковых Ваши ножи, Леонид, пока не показали. Не стоит, наверное, в таком важном деле как закалка полагаться на неокрепших подмастерьев.

Но впереди еще четыре месяца и три попытки. Хотя бы эталонный нож надо превзойти. Так что жду еще три лезвия лучшего качества. Свой эталон теперь есть, можно сравнивать. Как только претенденты будут готовы и будут резать лучше - звоните.

Дамаск – 270 резов

Ликбез

Когда я опубликовал фото ножа дамаска-чемпиона, сделавшего на чемпионате на ВВЦ в июне 2012 года 270 резов(2,5 эталонного ножа) и объяснил, что по РК у него приварен напильник Sandvik, то два человека в один голос сказали: «Это не напильник. У напильника полосато - строчечная прокатная структура! Мы знаем!» - Это были Herr Posetitel - гость из Германии и Л.Архангельский из Королева. Даю им краткое разъяснение. Люди по отношению к стали делятся на четыре категории. Дилетанты-обыватели стараются с ней не связываться - для них это что-то грозно-неколебимое: сверла ломаются, болгарки горят.

Автолюбители уже в состоянии просверлить уголок 40: 40 и пришурупить его к стенке гаража.

Кузнец может нагреть сталь и согнуть ее, а то и сплющить, он уже может изменить форму.

Металловед знает, что сталь не так уж монолитна и меняет структуру в широчайшем диапазоне температур от -140С до +1600 С; сталь очень изменчива даже при относительно низких температурах: так отпуск стали начинается уже при +80С – не мешайте уху в котелке ножом, потеряете закалку. Судя по смыслу высказывания, можно с уверенностью определить, что замечание мне сделали кузнецы, которые могут сплющить сталь, но не подозревают, что в горне можно еще и структуру поменять. Делаю тонкий намек: если бы я не менял структуру напильника, оставляя ее полосато-продольной, то он дал бы 3…5 резов и сдох. Проверенно.

Доказательства: вот нож из напильника. На ручке сохранена насечка. Внимательно рассмотрите структуру.

Вот еще образец: на хвостовике сохранилась сильно деформированная насечка – это напильник

Все три образца в наличии, не проданы, могу дать на анализ, это напильники с измененной структурой.

Дружеский совет моим критикам: больше читайте, знания тоже нужны кузнецам, иначе ваши изделия никогда резать не будут, если только стучать, а структуру металла не менять.

Начните с работ Д.Чернова. Он 150 лет назад четко сказал, что важнейший параметр в стали - ее структура, которая создается термообработкой, а не молотом.

Желаю творческих успехов. Кстати, Леонид, все еще не получен дамаск от Вас, не испорченный подмастерьем. Вы сейчас не заняты «Клинком» и «Арсеналом», выделите 4 часа, расшлепайте образец.

Ликбез о дамаске.

В холодном оружии <дамаском> называется сварная конструкция. Есть сварка-это дамаск, нет сварки - значит нет.

Дамаск разделен на два класса: декоративный и рабочий.

Деление это не условное, не туманно-расплывчатое, которое можно трактовать и так, и этак.

Нет, деление это четкое и ясное. Достаточно задать вопрос: с какой целью была произведена сварка?! Если целью сварки было получение узора - это декоративный дамаск. Такого было много во все времена: индусы делали из чистого многослойного железа кинжалы для погонщиков слонов.

В одном только городе Льеже в XIX веке производилось в год до 400 тонн дамасковых стволов 22-х рисунков. Часто декоративный дамаск служил обкладками мечей и кинжалов, украшая их и упрочняя.

Декоративный дамаск не обладает режущими свойствами, поскольку режут не слои, а карбидная фаза металла.

Получение декоративного дамаска идет по технологии выгорания углерода и разрушения структуры стали, поэтому результатом является узор, но не рабочие качества клинка.

У рабочего дамаска всего одна - единственная конструкция - два компонента: режущая кромка + обух. Минимальная куча состоит из четырех предметов. Минимальный рабочий дамаск - это два прутка, сваренные вместе. Допустим, ШХ15 на режущей кромке плюс упругая 65Г на обухе - это уже дамаск.

Как обычно, за деревьями не видят леса. Да, Р/К может быть любой и состоять из чего угодно - это может быть литая сталь, тигельная самодельная сталь, рафинированная многослойка в 30.000 слоев, как на японском мече, булат, порошковая сталь - все что угодно, лишь бы это резало.

Обух может быть любым: чистое железо, среднеуглеродистая сталь, декоративный дамаск, булат с ярким узором, нержавеющая сталь - что угодно, лишь бы это было прочным, по возможности красивым и коррозионностойким. Весь смысл рабочего дамаска в получении двухкомпонентной системы. Зная это, очень легко отличать декоративный дамаск от рабочего.

Если вы видите, что по режущей кромке идет узор, переплетение слоев и прочие красивости - это декорация, не способная резать вообще, либо очень плохо. По своим режущим свойствам дамаск в 200-1000 слоев всегда хуже, чем одна из сталей в его составе и равен среднеарифметической между показателями лучшей и худшей сталей. Требование, чтобы многослойка была на Р/К - равнозначно обрубанию ног спринтеру перед забегом.

Теоретическую часть можете посмотреть: www.kuznec.com <О дамаске без прикрас>, а практически любому мастеру дамаска я могу это доказать, сделав нож из одной стали, входящей в пакет. Какие бы вы стали не пихали в пакет - одна сталь режет лучше, чем он весь и этот закон обойти никому не дано. Значит, если на Р/К пакет, то это декоративный дамаск - все четко и ясно, никаких туманностей.

Заблуждение, что в пакете возникает режущая пила, повально - массовое, вполне сравнимое с эпидемией чумы в средние века. Правда, <больной> дамаском человек выглядит здоровым и очень убедительно рассуждает почему 450 слоев на Р/К должны резать лучше , чем 330.

Живой пример перед глазами: декоративные дамаски на фестивале 11 июня 2012 года сделали от 3 до 60 резов. Мой рабочий дамаск - 270. Разница настолько оглушительная, что пришлось нож выделить в особый класс, чтобы не портил общую картину. Итак, повторение усвоенного: рабочий дамаск состоит всего из двух элементов: режущая кромка + прочный обух.

Если направить свои силы на подбор этих элементов, то можно добиться наивысших результатов, даже в случае сварки всего двух прутков. Ведь результат зависит от качества слагаемых, а не их количества. К примеру, я мог напильник <Sаndvik> наварить на рессору, а не на декоративный дамаск - результат был бы тот же, только гламура бы поубавилось.

Декоративный дамаск, если он присутствовал на рабочем, то в качестве обкладок, тому есть десятки примеров, а выводить его на Р/К просто глупо. Поэтому ламинированная сталь, сталь с обкладками - это как раз подлинный настоящий рабочий дамаск.

Соблюден принцип двухкомпонентности и есть сварка. А вот груды узорчатой стали на прилавках - это просто узоры, десятикратно уступающие эталонному ножу по качеству. Технологии производства декоративного и рабочего дамаска - разные, диаметрально противоположные.

В первом случае - это простой и легкий путь: нагреть повыше, ударить посильнее - в результате углерод выгорел, а металл превратился в сухую кашу. Во втором случае - это долгие нагревы в обмазке и ковка при низких температурах. Процесс идет с нарастанием углерода, а металл становится пластичнее.

При создании рабочего дамаска цель достигнута, если нож прочен и хорошо режет. По возможности добавлена гламурность и коррозионная стойкость.

Эта цель не будет достигнута, если заранее будет решено: сварю-ка я 10.000 слоев - вот будет здорово! - Это путь декоративной многослойки, а рабочий дамаск - это хорошо продуманная конструкция.

Конкурс дамаска, который сейчас начался, я рассматриваю, как очередную вакцину против всеобщего слоистого безумия. Эти прививки делаю уже более десяти лет и они помогают, даже в масштабах страны. Меня не читают и не слушают кузнецы, и правильно делают. Слушающий человек может поддаться внушению, особенно когда факты убедительны, но, поверив мне, что тогда делать с узорчатой сталью уже сваренной и обточенной, да и вообще что делать, если другого не умеешь?

Так что в этот раз мое слово к потребителям. Всегда пытайтесь определить цель и смысл с которыми было сделано лезвие, что у вас в руках. Если ни того, ни другого не найдено, более того, мастер явно пытался поразить вас именно рисунком, значит, рисунок является целью и результатом.

Второе, если по режущей кромке идет многослойка, то режущие свойства отсутствуют. Все определено - это декоративный дамаск и его место на ковре.

Желаю счастливых находок.

Эталонные ножи.

Лезвия для промышленных рубанков, размер: 3ммХ40ммХ1200мм. Сталь может быть любая, начиная от ШХ15 и до Р6М5. Высокими режущими способностями и коррозионной стойкостью обладает только сталь 8Х6НФТ( разновидности: 85Х6НФТ, 9Х6НФТ, 8Х6НФТЮ). Долгие годы я делал из нее стамески по дереву и кухонные ножи. Когда началось тестирование на канате, то включил в него кухонные ножи и убедился в высокой стабильности и повторяемости результатов реза.

Сами полосы весьма отличаются друг от друга твердостью: от 54ед. до 64ед. HRC. Твердые очень часто раскалываются на куски при транспортировке. (Полосы по 4 шт. связаны железной вязальной проволокой, смазаны ЦИАТИМ-211, и обмотаны бумагой - в этом пакете часто одна перекаленная полоса разбита).

Отпуску подвергаются полосы с твердостью выше 60 ед. Отпуск делается при температуре 150-160 градусов.

Ножи из отпущенных полос и полосы без дополнительного отпуска по режущим способностям практически не отличаются: плюс- минус 2%, в пределах допуска.

Ножи из этих полос - это не мое творчество - тот же самый результат будет получен, если кто угодно выточит из них такие же ножи.

Когда вы сравниваете свой нож и эталонный, то бодаетесь с достижениями проката СССР образца 1978 года. Для сравнения мои результаты: на мягком канате мой нож = 3 этал., на твердом канате мой нож = 5 этал.

То, что эталонный нож превосходит 90% продукции кузнецов говорит только о низком качестве этой продукции, как это не обидно слышать. Снижать планку не стоит, лучше подтянуться.Можно бесконечно спорить о выборе другого эталона, а смысл? Хорошо, возьмем эталон пониже, ваш нож будет выглядеть презентабельней и давать 2 эталона, но мой-то даст 20...50, что от этого изменится?.

Заготовки на ножи я по возможности раздаю знакомым мастерам, пусть сравнивают, ищут и работают.

Минимальная куча ядер, камней, мячей состоит из четырех элементов. Минимально дамаск состоит из двух кусочков сталей, при этом будут соблюдены оба условия дамаска: наличие сварки, а обух и Р/К будут обладать разными свойствами.

Вот такой элементарный дамаск я и представляю. У меня есть залежи стали 40Х13, которая была актуальна лет 40 назад, сейчас она в разряде «нережущих». Есть несколько кг стали D2 (germany) отщипнуть от которой 35г не жалко. То есть цель этого дамаска - утилизация стали 40Х13. Дамаск №1 (В.Кузнецов).

Взято 150г стали 40Х13 и 35г стали D2, флюс, обмазка, прогрев, ковка.

Цели достигнуты: получено коррозионностойкое лезвие, прочное и режущее: итог: +10, +10,+10, 500 рез. 540 баллов.

Старый дамаск.

Выросло поколение кузнецов, не знающих истории холодного оружия.

Для них Иосиф Сталин - министр культуры при Иване Грозном, П.П. Аносов выплавлял свой булат руководствуясь мудрыми наставлениями В.И. Басова, а разноцветная фанера, заполонившая прилавки выставок - это самый настоящий дамаск. Поэтому, для этого потерянного поколения продолжаю лекции по ликбезу(ликвидации безграмотности).

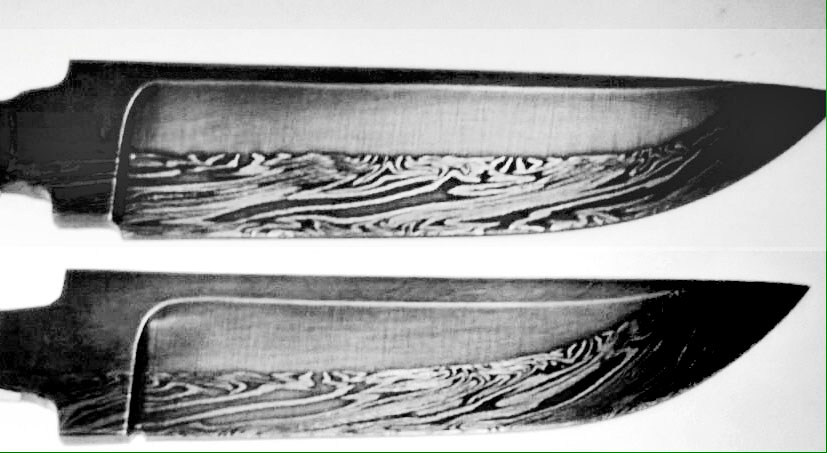

Представляю настоящий дамаск, тот самый сказочный, о котором все легенды сложены. Из своих залежей я взял обломок палаша, возрастом не менее 200 лет.

Конец обломка я зажал в тиски и после 4-го перегибания переломил.

Прочность феноменальная, он не мог сломаться в бою. Его целенаправленно ломали , скорее всего уже в наше время, чтобы сделать несколько ножей. Хвостовик приварной

Внимательно посмотрите на Р/К. На ней масса зазубрин, все до единой вмяты, но не выкрошены. Значит металл вязкий, эластичный, не пересушенный

Когда я сточил Р/К, так чтобы исчезли эти зазубрены, то образовалась кромка шириной в 1,5мм. Появилась возможность измерить твердость по всей длине Р/К прямо с торца. На всем участке она была равна 66 ед.HRC. (на всякий случай объясню, что у меня твердомер отъюстирован точно, в диапазоне 30…70 ед. дает погрешность плюс-минус 0,25ед и перед работой я его проверяю на контрольных пластинках ). Твердость обуха 36 ед.

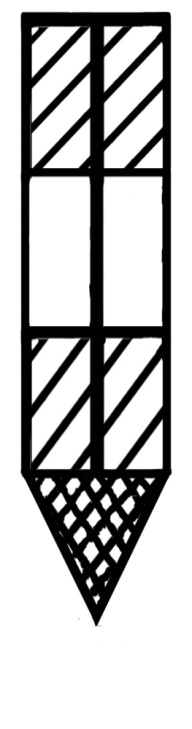

Вот срез дамаска под 30 градусов(чтобы увеличить площадь)

Хорошо видно, что в пакете сварено всего 5 пластин. Черная, высокоуглеродистая - в центре, потом обкладки из сырого железа и внешние слои из среднеуглеродистой упругой стали.

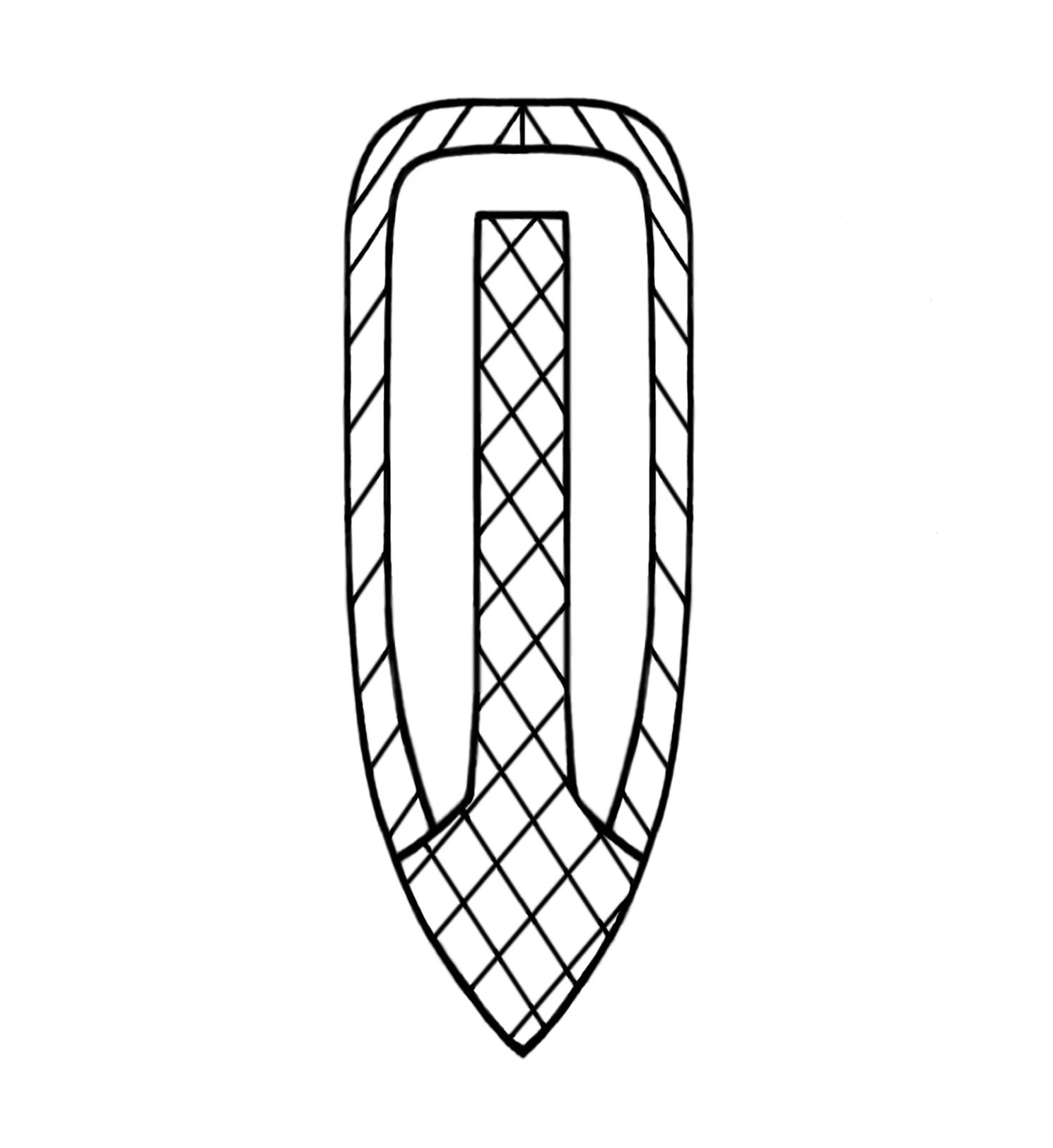

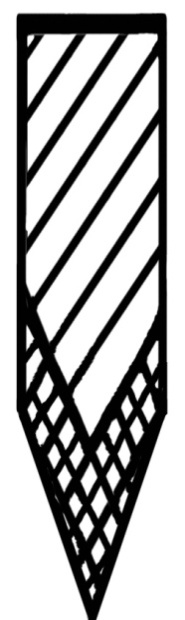

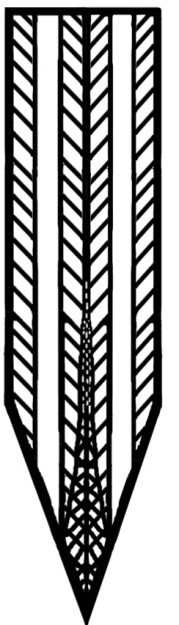

Если точно зарисовать этот срез, то выглядит он так:

На Р/К находится моносталь. Сырое железо нигде на поверхность не выходит. По обуху идет всего один шов, (а не три или четыре, в случае выхода всех слоев).

Отличная конструкция дамаска и великолепно выполненная. Качество дамаска зависит от качества металла и работы, но не от количества компонентов. Увеличение количества сварок и слоев ухудшит все параметры дамаска.

Судя по искре, Р/К имеет 1,4%С, через месяц сделаю анализ и уточню.

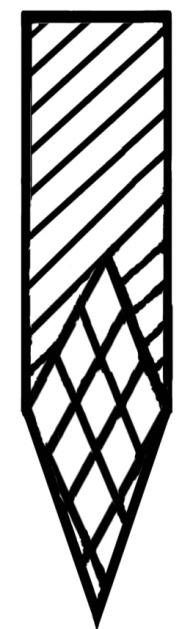

После трех дней работы над этим обломком он стал выглядеть так

Ручку закажу потом, а пока можно обмотать тряпкой и провести испытания:.

Рисунка нет на этом дамаске, да и откуда ему взяться, если на внешней стороне всего один слой. Выглядывает полоска высокоуглеродистой стали, и это все

Создавался дамаск не ради узора, а ради тех рабочих качеств, которыми обладает в полной мере.

Выламывание щепы, рубка рога и строгание деревяшки без последствий.

Рез не очень,всего 20 резов, палаш создавался для рубки, а не для реза.Старый дамаск: 0, +10, +10, +10, 20 резов

Итог: 50 баллов.

Дамаск №2 (В.Кузнецов)

Продолжаем конкурс.

Сварены вместе декоративная сталь и тигельная. Сварка вдоль: левая сторона – декоративная.

Многослойный пакет: стандартный набор - напильник , рессора, подшипник.

Тигельная сталь сварена из рессоры (сталь 65Г) с добавлением графита,

в итоге количество углерода равно 0,9%.

Сталь варилась около часа при сильном кипении: узор мелкий, сетчатый.

После расковки декоративная часть на Р/К спилена, ровно по всей кромке, так что в резе участвует только тигельная сталь.

Украшение наварено только с одной стороны - для контраста, если наварить с двух сторон, то вид будет рядовой, стандартный; тогда уж проще приварить тигельную сталь полоской по Р/К, так, как это сделано было в "Дамаске N1"

Результат. Дамаск №2 (В.Кузнецов): +10, +10,+10, +10, 225 резов.

Итог: 265 баллов.

Дамаск N3. (В.Кузнецов).

Набор сталей: напильник, подшипник, рессора. После сварки углерода = 0,51%.

После ТО, твердость РК = 63ед, обуха 35 ед. HRC.

Тип рисунка очень старый - такой нашел В.И.Басов, расчищая половецкие сабли

и назвал его "половецким булатом". Если убрать хромистый подшипник и уменьшить количество слоев до 5...7-ми, то, действительно, рисунок не отличить от «струйного» булата.

Понятно, что делается это без подсечек, пропилов, сверлений, штампов и пр. мусора, придуманного в ХХ-ом веке. Кто догадается как, и повторит?

Результаты теста:

мысик- +10

хвостовик- +10

кость- 0

дерево- +10

количество резов- 340

итог- 370

На конкурс дамаска я представляю три ножа из моносталей. «Дамаск N3» был сварен из напильника, подшипника и рессоры.

Во всех статьях я объясняю, что современный дамаск - это декоративная сталь, рабочими качествами не обладающая, практического значения не имеющая, может служить украшением ковра, не более того.

Рабочие свойства этой стали среднеарифметическое от составляющих, значит, один из этих компонентов будет лучше, чем вся побрякушка.

Доказываем это практически.

Напильник +10 +10 +10 +10 400 440

подшипник +10 +10 +10 +10 340 380

Рессора +10 +10 +10 +10 235 275

Дамаск N3 0 +10 +10 +10 340 370

Как видим, напильник режет лучше всего дамаска.

Продолжим ликбез по дамаску

Философский постулат: «Определение - это ловушка для определяющего» - никто не отменял. Именно поэтому безрезультатны сейчас споры среди невежественных дилетантов о том, что есть «дамаск». Для участия в разговоре на любую тему надо иметь хотя бы минимальный уровень знаний, иначе все и всегда будет происходить в соответствии с данным постулатом: один невежда дает определение, а свора других набрасывается и разрывает его в клочья вместе с этим определением.

Итак, min знаний о дамаске.

Познакомиться с изделиями из дамаска можно по книге Эммы Аствацатурян «Холодное оружие Кавказа». Автор - доктор исторических наук, старший н.с. Исторического музея. Как делался «дамаск» можно узнать из книги Е.М Шеллинга «Кубачинцы и их культура» Эволюция дамаска за 2 000 лет – в диссертации В.В.Арендта «О технике древнего клинкового производства». Много фактического материала в книге В.Н. Хорева «Оружие из дамаска и булата».

Для понимания сути явления надо выучить мою статью «О дамаске без прикрас» Самые важные положения в этой статье - это разница между дамаском и рафинированной сталью и то, что рабочий дамаск на РК всегда имеет моносталь, рафинированную сталь, или булат, но никак не многослойку.

По прочтении этих книг и статей вы будете иметь представление о природе дамаска, и минимальный уровень знаний для понимания того, что будет сказано в дальнейшем.

Привожу пример, как определяющего загоняют в ловушку его определения:

В.Козлов утверждает: «Дамаск - это многослойная сталь и у нее не может быть моностали на РК» Вторую часть определения комментировать не буду, поскольку происходит она от невежества человека, видевшего в своей жизни только современную узорчатую сталь на прилавках, не знающего истории дамаска и не сделавшего в своей жизни ни единой сварки.

А с первой частью соглашаюсь: «Да, это многослойка! А сколько слоев?» - «Ну, допустим, сто» - после раздумья говорит Василий. - «А если 99, то это уже не дамаск? - задаю невинный вопрос. - <Да нет, вроде бы дамаск», - после более продолжительного раздумья отвечает он. -«А 98?» - следует вопрос. Ну, и так далее, вплоть до двух слоев, которые и являются той отправной точкой, с которой начинается дамаск. Нет никакой разницы между дамаском в 97 слоев и 96, между 7 и 6, соответственно, между 97 слоев и 6 слоев. В определении дамаска важно только одно слово: сварка. Слои и химсостав металла - не имеют значения.

Если мы говорим «сталь, чугун, булат», то всегда имеем в виду результат, конечный продукт. А «дамаск» - это процесс, способ получения изделия методом сварки. Поэтому не важно из чего он сварен: моностали простой, или легированной; из рафинированной стали, цветного металла, или булата. Дамаск не делится на виды по химсоставу, количеству слоев и их расположению. Сварка в дамаске - необходимость, без нее невозможно достижение цели.

Целей существует всего две: получение суммы качеств компонентов - это рабочий дамаск и вторая: получение декоративности. Эти цели могут объединяться, могут существовать раздельно. Если нет ни одной, ни другой цели, то сварка не превращает изделие в дамаск - это просто увеличение массы: например, приваривание хвостовика (черенка, как говорили в XIX в.).

Поскольку существуют две цели, то и видов дамаска всего два: рабочий и декоративный - в чистом виде, и разные их сочетания. Разберем подробнее.

Чисто декоративный дамаск делался из сырого железа и обладал свойствами этого железа, не более того. Кинжалы погонщиков слонов не точились, мысиком прокалывали кожу слона, но это же сделает и гвоздь.

Булавой из дамаска можно было проломить череп, но и железная - не хуже. Немногим выше по качеству современный дамаск, сваренный из стали. Причина этого низкого качества проста: варится он одним единственным способом: «грей выше, стучи сильнее» - это способ сварки сырого железа, он самый простой, освоить его легко, думать особо не надо.

Результат предсказуем: весь пакет превращается в железо - идет выгорание углерода и зашлаковывание всего металла. Кроме этого идет разрушение высокоуглеродистой стали: слишком высокая температура, слишком большая деформация.

Я пытаюсь вот уже десять лет донести до сознания производителей и потребителей, что порочен сам способ. Если этим методом получен пакет узорчатой стали, то потом можно уже делать что угодно: 50 различных рисунков, резать поперек и по диагонали - из дерьма пулю не слепить.

Если декоративный дамаск, который дружно, хором, все как один делают кузнецы России, своими слоями выходит на РК, то это изделие - не рабочее, практического значения не имеет, не стоит даже его делать в форме инструмента, лучше брелка с отверстием. (Меня всегда легко опровергнуть, предоставив убедительный аргумент - многослойный дамаск с рабочими качествами.

Вместо этого поднимается очередная волна болтологии и пустозвонства). Сотни лет декоративную многослойку использовали для украшения рабочего дамаска. Самый яркий пример - амузгинские кинжалы: рессора и напильник - внутри и нашлепки из многослойки с двух сторон.

Таким образом, создание декоративной стали - это легкая треть работы. Нашлись халтурщики, которые делали только эту треть и впаривали лохам (и тех, и других во все времена хватало). И все-таки часть кузнецов продолжала делать рабочий дамаск - потребность в качественном оружии еще была. Потом произошел разрыв традиций почти на сто лет, а когда 20 лет назад стали варить дамаск, то декоративный.

Причин тому всего две: простота получения и яркость внешнего вида, которая гарантировала высокий уровень продаж. 15 лет назад цена любого декоративного металла начиналась с 500$ за 200г; ведущие кузнецы откровенно заявляли, что «булат, как явление меня не интересует, только дамаск», а адепты новой религии вещали о «микропиле, перекрученном тросе» и пр. несуществующих достоинствах этой бижутерии.

Только сейчас начинает спадать этот потоп безумия. Именно, что начинает - верхушку еще не затронуло. Живой пример: 11 июня 2012 г. ВВЦ, открытый Чемпионат России по резу каната, подчеркиваю «по резу», т.е. важно количество резов.

Результаты:

Эталонный нож - 126 рез.

Нож из стали У12А - 225 рез.

Декоративный дамаск - 60 рез.

Рабочий дамаск - 270 рез.

Угадайте с одной ноты, который нож получил первый приз? - Правильно, тот который сделал 60 резов!

Таким способом производители узорчатой стали защищают свои позиции и дивиденды. Метод защиты нелеп и абсурден, поскольку есть пользователи и они зрят в корень - на качество ножа, а не его узоры.

В жизни обычно так: как бы ты ни объяснялся, все равно тебя поймут превратно - каждый в меру своей испорченности. Но я попробую еще раз. Я не воюю с декоративным дамаском, не пытаюсь его искоренить, или переделать. Он есть и очень нужен, но на своем месте. А борюсь я с лапшой, которую уже 20 лет вешают на уши: ложью о его сверхкачествах.

У декоративного дамаска нет и быть не может даже обычных качеств - причины я все перечислил, могу повторить. Железо разрушается, если его ковать при 1300º (уровень углерода 0,2%...0,3%).

Сталь, с уровнем углерода 1,85% разрушается при ковке после 800º.

Вот в этом диапазоне от 800º до 1300º рассыпаются при ковке все стали от 0,33%С до 1,85%С.

Современный дамаск делается так: собирается пакет в котором металлы подбираются по цвету, (но не по качеству!). Пакет греется до 1250º, чтобы произошла сварка самых низкоуглеродистых составляющих, потом под молот. 3…8 сварок и пакет готов. Результат: углерод выгорел до уровня 0,4%...0,5%; высокоуглеродистые стали превратились в труху, швы наполнены шлаком.

Рабочий нож из этого пакета сделать невозможно, какие бы хорошие стали изначально в него ни набирались. (Повторяю: меня легко опровергнуть: но невозможно!)

Я привел все эти цифры для воздействия на холодно-рассудочную часть разума. Попробую воздействовать эмоционально:

Бонсаи красивы, эта красота не вычисляется и не оцифровывается, но самые красивые бонсаи получаются из чахлых, больных побегов, которые потом еще 300 лет мучают, истязают, морят голодом. Поэтому в понятие красоты не входит параметр качества древесины, ее не сравнивают со здоровой сердцевиной мачтовой сосны.

То же самое и с декоративным дамаском: чем он красивее - тем хуже, но красивее!

Поэтому правильнее проводить конкурсы рисунков дамаска и оставить в покое его режущие свойства. Кроме того, не следует вводить в заблуждение потребителей и делать этот дамаск в форме ножей, достаточно пластинки-подвески. Декоративный дамаск сотни лет служил украшением на рабочем дамаске, не надо возлагать на него непосильную ношу - заставлять его работать.

Для доказательства теоремы достаточно одной логистической цепи, для опровержения теории хватит одного факта, который в нее не вписывается. Представьте этот факт: нож из дамаска, у которого на РК находится многослойка, и режущие свойства которого являются суммой режущих свойств сталей, входящих в его состав - моя теория будет разбита и уничтожена! (Меня легко опровергнуть: Но невозможно!).

В доказательство моей теории давайте рассмотрим факты: итоги Чемпионата России по резу каната 11 июня 2012 г. Эталонный нож - 126 резов. Еще раз объясняю - это прокатная железка, которой руки кузнеца не касались, поэтому не испортили. Автоматика ее плющила на блюминге, автоматика закаливала. Если нож кузнеца режет хуже этой железяки, то он просто не имеет права на существование.

А как же тогда мозолистые руки, жар сердца, светлый взор и пр. причиндалы кузнеца, они ничего не стоят по-вашему?! Ведь они должны давать сверх качество, превышающее бездушную железяку в сотни раз. Аlas! В реальности все немножко по-другому.

Все дамаски России, Израиля и Украины дали от 3 до 60 резов, уступив эталонному ножу в 2,1…42 раза. Т.е. режущими свойствами эта декоративная сталь - не обладает.

Второй пример: данный конкурс дамаска. В нем принял участие лучший - из лучших; первейший - из первых, светозарный президент Союза Кузнецов, сам Л.Архангельский. Я это говорю к тому, что всех остальных кузнецов России можно не беспокоить - результат будет еще хуже. Леонид предоставил вершину своего творчества - два дамаска они дали в сумме столько резов, сколько один эталонный, РК у них - выкрошилась, мысик - сломался.

Хочу поздравить неофитов (юных членов Союза Кузнецов) с хорошим вложением капитала. За свои членские взносы вас научат, где ручка у ручника и чем фурма отличается от хурмы и вы получите диплом кузнеца высшего разряда.

Следующий пример из конкурса: дамаск В.Герасимова. Состав: сталь Vanadis10 + сталь для кухонных ножей. Результат: 300 резов. Чистая стальVanadis10 без разбавления ее всяким дерьмом дала 700 резов. Вопрос: а для чего все это делалось?

Плавно переходим к рабочему дамаску, который отличается от декоративного и способами производства и целью создания.

Применяются четыре способа сварки,

1) Сварка сырого железа. Это уже знакомая нам сварка, целью которой является получение большого количества слоев. Если в декордамаске она всегда высокотемпературная, то здесь она может быть и низкотемпературной, при рафинировании высокоуглеродистой стали.

2) Сварка разноуглеродистых сталей, когда highcarbonsteel греется до низкой температуры, низкоуглеродистая - до высокой. Сварка одноразовая.

3) Тигельная сварка. Обычно к пакету приваривается ручка, сам пакет обмазывается тигельной массой и нагрев идет до расплавления hcs (highcarbonsteel).

4) Пайка чугуном. Чугун берется чистый древесноугольножженный. Даже сейчас нет проблем его достать. Это ножные машинки «Singer», и корпус, и станина; а также рама в старом piano, довоенном, и русском, и немецком, - хватит на всю жизнь.

Мне повезло достать совр. синтетический чугун, сверхчистый, в котором сумма Sи P менее 0,001%. В крайнем случае можно пользоваться поршнями и цилиндрами от дизеля: Si = 1,5%; S + P = 0,04%, C = 2%.

Используются опилки, проще всего их насверлить дрелью.

Последовательность сварок может быть любой, все зависит от цели. Проще рассмотреть это на примере, например, создании танто. (Еще одна книга, которую надо выучить «Создание японского меча» А.Г. Баженов стр. 45-70).

У японцев «кэра» - это слиток восстановленной руды, состоящей из капелек разноуглеродистого металла Слиток дробится и кузнец набирает из него три набора: низко-, средне,- высокоуглеродистых кусочков, из которых делаются три различных пакета: до 0,3%С, до 0,5%С, до 1,6%С, а из них получаются три слитка рафинированных моносталей.

Первая сварка в любом из этих пакетов: тигельная. На лопаточку из железа укладывают кусочки, флюсуют и заворачивают в рисовую бумагу с обмазкой глиной и золой. Металл доводят до расплава и варят словно кашу, пока не выйдет шлак.

Рафинирование готовых слитков проводится сваркой N1, со строго индивидуальной температурой. Таким образом избегают разрушения hcs и уменьшают ее обезуглероживание. Сварок делается 15…18 для каждого сорта стали. Эта рафинированная сталь имеет 30.000…60.000 слоев, абсолютно выравнена по составу (равна литой) и является моносталью, но в отличие от литой стали, эти слои дают муаровый рисунок при полировке и придают декоративность изделию.

Следующая сварка: N2. В соответствии со схемой, которую выбрал кузнец, он подбирает нужного размера куски из полученных трех сталей и делает от одной до четырех сварок способом «разноуглеродистых сталей». Дальше ковка, закалка, слесарные работы.

Поскольку в рабочем дамаске два параметра: прочность и реж. свойства, то невозможно просто сказать: «Лезвие было сварено из 2…7 кусков». Очень важно, как это было сделано, поскольку это влияет на прочность. Если рассмотреть самое простое соединение двух кусочков, вариантов будут десятки.

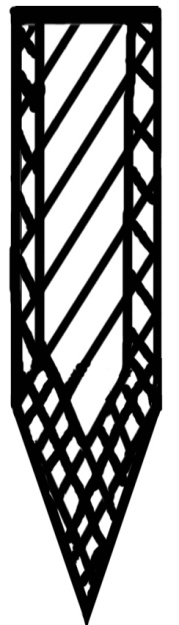

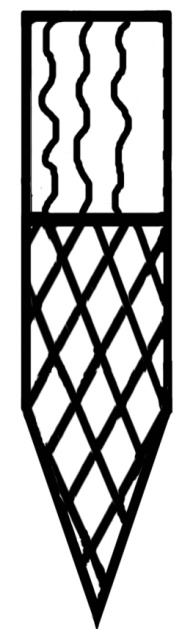

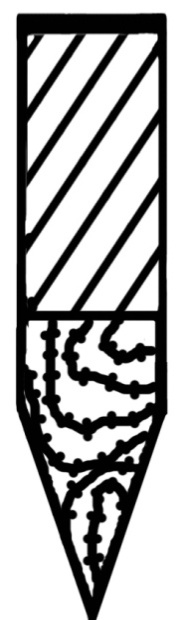

Условные обозначения:

Железо (0,2%С…0,3%С)

Железо (0,2%С…0,3%С)

Среднеуглеродистая сталь (0,5%С)

Среднеуглеродистая сталь (0,5%С)

Hcs (0,9%С…1,8С)

Hcs (0,9%С…1,8С)

Декоративная многослойка, дамаск (0,3%С…0,5%С)

Декоративная многослойка, дамаск (0,3%С…0,5%С)

Булат (1,2%С…3,5%С)

Булат (1,2%С…3,5%С)

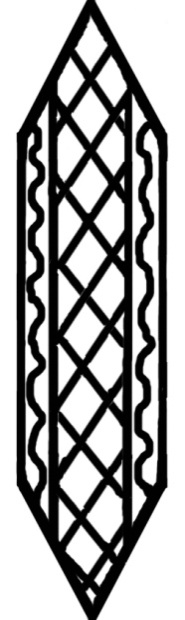

Важный параметр – соотношение частей:

Пропорция 1:1 годится и для ножа, и для меча – дает хорошую упругость и прочность.

Пропорция 1:1 годится и для ножа, и для меча – дает хорошую упругость и прочность.

Пропорция 1:2; 1:3 годится только для меча. Неэкономное использование hcs.

Пропорция 1:2; 1:3 годится только для меча. Неэкономное использование hcs.

Пропорция 3:1; 5:1 годится только для ножа. Для меча – недостаточна прочность РК.

Пропорция 3:1; 5:1 годится только для ножа. Для меча – недостаточна прочность РК.

Способ соединения:

Встык. Простой, но самый непрочный.

Встык. Простой, но самый непрочный.

Ласточкин хвост.

Ласточкин хвост.

В разруб.

В разруб.

Внахлест.

Внахлест.

Внутрь.

Внутрь.

Слагаемые компоненты:

Сталь + сталь.

Сталь + сталь.

Декоративный дамаск + сталь.

Декоративный дамаск + сталь.

Сталь + булат.

Сталь + булат.

Железо + сталь.

Железо + сталь.

Еще больше вариантов дает трехкомпонентная схема рабочего дамаска.

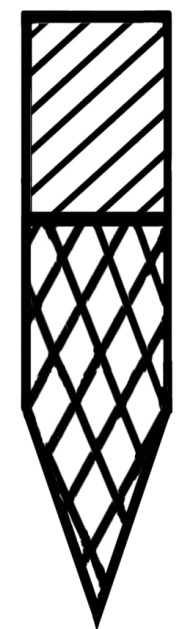

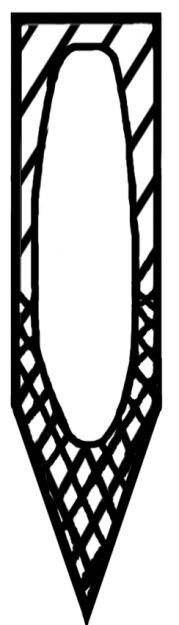

Меч «Саттон – Ху». Высокоуглеродистая рафинированная (около 5.000 слоев) сталь внутри. Оболочка из декоративного мозаичного дамаска – на каждой стороне пластина, состоящая из 4-х торсированных многослойных прутков.

Меч «Саттон – Ху». Высокоуглеродистая рафинированная (около 5.000 слоев) сталь внутри. Оболочка из декоративного мозаичного дамаска – на каждой стороне пластина, состоящая из 4-х торсированных многослойных прутков.

Сердцевина – сырое железо. Обух – упругая, среднеуглеродистая сталь. РК – hcs. Японский меч, одна из 30-ти разновидностей.

Сердцевина – сырое железо. Обух – упругая, среднеуглеродистая сталь. РК – hcs. Японский меч, одна из 30-ти разновидностей.

Варианты из семи компонентов

Сварено из пластин. Сварено из прутков.

.... ... .... ... .. . . . . . . . . . . . . . . . . . . .

.... ... .... ... .. . . . . . . . . . . . . . . . . . . .

Важно понять, что дробность одного компонента ничего в этих схемах не меняет, хотя, возможно как-то влияет на прочность. Например, в мече «Саттон-Ху» можно внутрь поместить литую hcs, а обкладки - из дамаска «турецкая роза» - принципиально трехкомпонентная схема так и осталась.

В японском мече сердцевина из сырого железа, но это рафинированное железо, около 5.000 слоев и слои всегда идут поперек вертикальной оси меча, для гашения вибрации, т.е. это уже нюансы. Опять же - схемы это не меняет.

Какой бы ни была схема сборки - все упирается в качество исполнения. Поэтому вполне может нож или меч из двух компонентов быть лучше, чем из семи, тем более, что с увеличением количества сварок резко возрастает сложность работ и непредсказуемость результата.

Итог: в сфере холодного оружия «дамаском» является сварное изделие. Декоративный дамаск - это многослойка, режущими свойствами не обладающая, вследствие способа ее получения - сварки и ковки при высоких температурах с выгоранием углерода и разрушением высокоуглеродистых компонентов.

Рабочий дамаск всегда имеет РК из моностали (булата, раф.стали). Эта моносталь вваривается сразу в пакет, либо потом методом тигельной сварки.

Декоративный дамаск всегда являлся украшением, но не самостоятельным режущим оружием. Если 300 лет назад продажа декоративного дамаска под видом оружия являлась злонамеренным обманом, то сегодня - это результат повального невежества.

В любом холодном оружии все его качества напрямую зависят от чистоты металла, уровня углерода и легирующих добавок, правильной термомеханической обработки. Это все и более ничего. Поэтому множество обезуглероженных слоев, со шлаком между ними и с разрушенным высокоуглеродистым компонентом - никакими свойствами не обладают.

В области техники доказательством всегда был эксперимент, поскольку умозрительные конструкции часто не срабатывают, какими бы красивыми они не были. 12 лет назад я выяснял как соотносятся в дамаске слои с его режущими качествами. Проделал три эксперимента. Первый: стандартный советский напильник - 10 мм х 40 мм х 400 мм = 2 кг. - отрезал 200 г. и сделал эталонный нож. Потом стал этот file сваривать сам с собой и делать контрольные ножи.

Первый нож - 100 слоев, второй - 400 сл., третий - 1200 слоев,: последний - 4.800.000 (четыре миллиона восемьсот тысяч). (Ну, понятно, что после 5.000 уже пошло рафинирование, но это не важно). Все слоистые ножи резали хуже эталонного. Немного, на 5%...10%, но хуже. Отношу это на зашлакованность, т.к.варил при низкой температуре без обезуглероживания и разрушения.

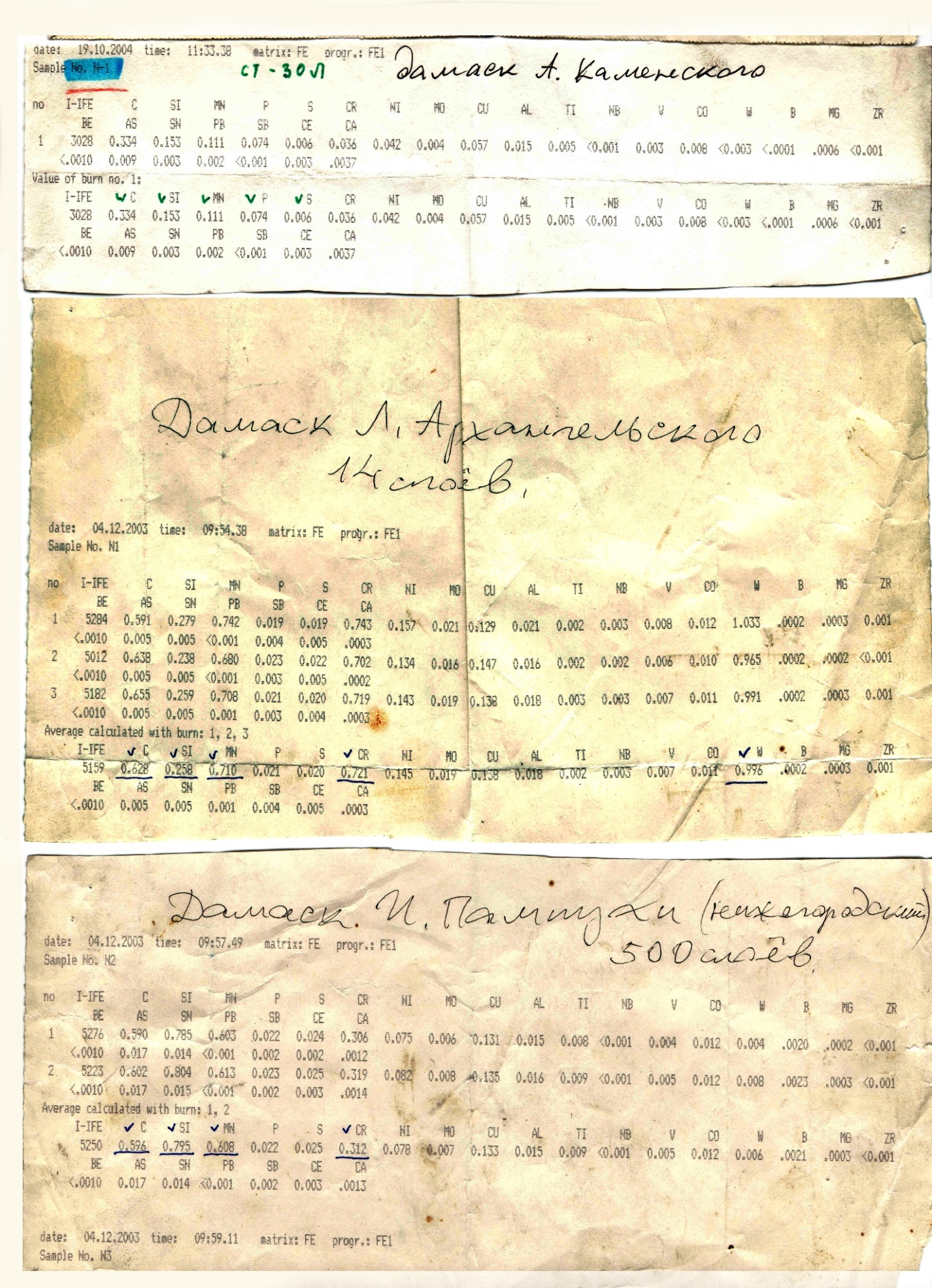

Эксперимент второй: пакет дамаска, вес 2,4 кг, 400 слоев; состав: рессора, У10; ст50, С=0,4%, производитель - Пампуха И.Ю. Сделан эталонный нож, потом пошло сложение: 800 слоев, 3.200 слоев, 13.000 слоев. Поскольку этот пакет варился только при 1250º, то шло обезуглероживание и падение режущих качеств было круче: от 100% до 50%, т.е. 400 слоев резали вдвое лучше, чем 3.200. Эксперимент третий: сварен пакет дамаска в 3.000 слоев из стандартного набора: напильник, подшипник, рессора. Сделан эталонный нож с параллельными слоями и проковкой лезвия до толщины в 1 мм.

У второго ножа кромка 3 мм, а потом, нагорячую штампом сделана волна, длиной в 6 мм, т.е. вся кромка повернута поперек и, после выводки, она состоит из зубчиков размером в 1 микрон. Разницы в резе между двумя ножами - нет. Вывод: слои, их количество и размер никакого отношения к резу не имеют. Вот после этого, я уже 10 лет спокойно говорю, что дамаск режет не слоями, а углеродом.

Сейчас один юный конструктор доказывает, что если пакет дамаска разрезать по диагонали, то зубчики будут равномерные и нож будет резать. Первый вопрос: будет ли резать дамаск в 1000 слоев, разрезанный по диагонали и сваренный из меди и алюминия? Я говорю это к тому, что современный дамаск обезуглерожен, и не будет он резать хоть вдоль, хоть поперек.

Второе: кричать об этом надо только после десятков экспериментов, а не по сочинению конструкции, которая красива в уме, а на деле - не работает.

А давайте проверим! Делаете пакет дамаска, достаточно 500 г. Рубите его пополам, один нож - с параллельными слоями, второй - с диагональными. Звоните, приезжайте. Можете заранее сказать из каких сталей пакет, тогда я подготовлю нож из моностали, входящей в состав. Порежем и сравним.

Методом «сварки сырого железа» сварить пакет дамаска и сохранить в нем углерод - невозможно. Чтобы убедиться в этом надо делать анализы и знать металловедение. Анализы дамасков множества мастеров я сделал на спектрографе W.Germany. Результаты: 0,4%С…0,61%С.

Металловедение могу процитировать по памяти: «Скорость диффузии углерода в нелигированной стали равна 0,1 мм/час при 950ºС, с увеличением температуры она растет и при 1200ºС равна 10 мм/час». Т.е. в 100 раз быстрее улетучивается углерод как раз при сварочной температуре.

Так что 6…8 сварок отнимают до 1%С. Смешны перечисления сталей в готовом пакете: нет там уже напильника с 1,2%С, а есть Ст.45, нет и ШХ-15, а есть 40Х1,5 и т.д. Вычисления ничего не дают, только измерения. Тем более, что каждый варит по своему. Можно варить с нарастанием углерода, но это искусство и, чтобы достичь этого, надо учиться.

Наиболее яркий случай произошел с В.И Басовым, который долгие годы писал и говорил, что он варит дамаск с 1,7%С. Процент этот был вычисленный, а не измеренный. Потом Басов попал на Ижевский завод, где каждую его сварку стали проверять: уровень углерода в десятках сваренных им пакетов не превысил 0,47%С.

Басов нашел причину и подробно ее описал. Оказалось на Японию обрушилось цунами и волна землетрясений, докатившись до Ижевска, вибрацией вышибала углерод из дамаска во время сварки. No comments! (См. статью В.И.Басова в сборнике «Авторское оружие» «Русские палаты», Москва, 2001 г. стр. 201, правый верхний абзац.)

Умея делать все виды сварок, что я перечислил, можно сделать высокоуглеродистый пакет. Путь прост и ясен: надо сварить несколько трехслоек, где ШХ-15 будет завернута в У-12, потом сварить их между собой, так же вставляя ШХ-15. Все это делать сваркой N2, не перегревая и не разрушая У-12. Получен пакет с 1,2%С, внешние стороны - из У-12.

Можно варить способом N1, при низкой температуре. Декоративность такого дамаска будет весьма посредственной, без белого никеля и черного марганца. Режущие свойства тоже средние. При качественном исполнении - на уровне ШХ-15.

Овчинка выделки не стоит. Гораздо перспективнее делать так, как и сотни лет назад, т.е. на хорошо режущую сталь наваривать узорчатый дамаск, чем сейчас и занимаются зарубежные фирмы.

Второй способ - науглероживание РК. На ярко декоративном теле ножа будет узкая полоса моностали. Способ, изобретенный еще аланами и весьма популярный потом на Кавказе.

Последовательность операций: сварить декоративный дамаск и как можно менее углеродистый, сваркой N1.

На одну сторону насыпать смесь флюса, чугунных и стальных опилок. Расплавить чугун, выдержать пока он не превратится в сталь, т.е. затвердеет: сварка N4.

Пакет обмазать тигельной смесью, высушить, прокалить и нагреть до 1430º. Выдержать пол часика, за это время с самим пакетом ничего не произойдет, он только лучше будет - шлак выдавится. А чугун, стальные опилки и кромка пакета - расплавятся и образуют высокоуглеродистую сталь, сварка N3.

На Кавказе вместо глины использовали тонкую железную жесть. В нее заворачивали пакет и грели, пока жесть не сгорала, это служило индикатором, что процесс закончился. Ковка при самых низких температурах.

Математическая формула дамаска

Даю определение: дамаск – это синергическое сварное лезвие.

Слово «синергическое» я здесь употребил, как наиболее уместное, а вовсе не для того, чтобы умным показаться. Синергический механизм тот, в котором все детали выдают максимум своих возможностей, они складываются в сумму и получается рывок качества. Если этот постулат ясен, то рассмотрим, как получается и работает «дамаск» - сварное лезвие.

Этот механизм начинает работать с одной сварки двух компонентов. Для простоты и ясности берем две стали: напильник и рессору. Придется еще присоединить группу поддержки: эталонный нож и канат из индийской конопли.

Итак: нож откованный из напильника не особо прочен, но дает 330 резов на канате Ø32мм. Нож из рессоры прочен, но режет слабо – 170 резов на канате Ø32мм. Эталонный нож из 8Х6НФТ дает 220 резов на этом канате при такой же заточке. Одна сварка – два куска разных сталей: рессора + напильник.

Вариант первый – синергический: напильник идет по режущей кромке (РК), рессора идет по обуху. Нож дает 330 резов, упругий и прочный. Получена сумма качеств, наивысший максимум.

Вариант второй – психоделический: на РК – рессора 170 резов, на обухе – напильник. Зачем? Почему? Либо у кузнеца заворот кишок, либо паралич головы. Но такой вариант возможен.

Вариант шизофренический: нережущая многослойка на РК.

Вариант третий – сварные швы параллельны РК, идет наращивание слоев: 2 слоя, 200 слоев, 1000 слоев. Если честно, то это тот же самый второй вариант, с тем же параличом, поскольку идет разбавление хорошо режущей стали – плохой. (Тонко намекаю, что любое отклонение от первого варианта говорит о вывихе ума).

Синергический вариант был достигнут в первом случае: максимально режущая сталь – на РК, максимально упругая – на обухе. Наихудший вариант – второй: плохо режущая сталь – на РК, хрупкая сталь – на обухе. Любые переплетения, и количество сварок – это все находится между этими двумя полюсами. Абсолютно во всех этих случаях мы получаем не синергическое соединение компонентов, а среднеарифметическое их значение.

Проще представить, что мы, взяв напильник и рессору, расплавили их в тигле, получили сталь У-9, она обладает среднеарифметическими качествами от исходных – это и есть тот предел, к которому стремится многослойный дамаск, это весь его потенциал без мистики. Именно поэтому так легко определить, что у вас в руках: синергический клинок, или декоративная многослойка. Непреложный закон, который никому не обойти: если на РК находится несколько слоев, то этот дамаск – не режет, поскольку произошло разбавление хорошо режущей стали – плохорежущей. Ну, а поскольку все кузнецы России знают один – единственный вид сварки – грей выше, стучи сильнее, то результат легко предсказуем: получен декоративный дамаск при полном отсутствии рабочих качеств.

Повторяю медленно и на второй раз: режущая сталь на РК и упругая на обухе – это максимально достижимое качество дамаска при любых слагаемых. И наоборот: упругая сталь на РК и режущая - на обухе, это минимальное качество дамаска. Абсолютно все другие сочетания слоев хуже первого варианта. Разговоры о том, что дамаск «имеет скрытые возможности» идут от желания затемнить простую и ясную суть. Не устаю повторять: судья нам металл, не надо пустопорожней болтовни. Представьте образец многослойки, которая выше по качеству моностали, тогда и разговор будет другой.

Напильник и рессору я взял для упрощения понимания, ясно, что точно так же будут работать сочетания любых сталей. Правильный, рабочий дамаск, представляющий интерес для пользователя – это хорошо режущая сталь, украшенная каким-либо способом (неважно как и каким).

Объясняю еще раз: создание многослойки – это всего лишь треть работы. Надо эту декорацию налепить на хорошо режущую сталь, расковать и правильно закалить – вот тогда и будет получен синергический дамаск.

Тяжело сейчас преодолеть 20- летнее зомбирование. С одной стороны – одурманенные потребители, готовые бесконечно рассуждать о достоинствах 1000 слоенного дамаска перед 200 слойным. С другой стороны прилавка – халтурщики, которые не могут нормально отковать ни одну сталь, но научились замешивать любые стали в пакет 20 кг весом. И неважно, что эта каша не режет и разваливается – пока зомби эту кашу хавают – ее надо варить.

Еще медленнее: весь потенциал дамаска лежит в диапазоне между лучшей и худшей сталями в пакете. Суммирование одного какого-то качества не бывает и быть не может. Неужели смешав напильник и рессору мы получим 170+330=500 резов? Нет, конечно! Либо 330 – синергический вариант, либо (330+170):2=250, в случае многослойки на РК. На самом деле даже этот вариант – несбыточная мечта для современных кузнецов, умеющих варить многослойку, но не умеющих варить дамаск, не умеющих даже вварить напильник без его разрушения в обух из рессоры. Все уверены, что сварка сталей не сложнее наклеивания марки на конверт: лизнул, и придавил – готово, все цело и ничего не сгорело.

Всеобщее заблуждение высказал Herr Posetitel: «Конкурс дамаска принял странное направление: если на конкурс принимаются дамаски с наваркой из моносталей, то получается, что соревнуются именно стали» глупее ничего сказать нельзя. А если идет конкурс сталей, то именно стали соревнуются? Или все-таки мастера?!!! Почему же ножи из одной стали занимают первое место и 37-е, уступая в качестве (вторая – первой) в 50 раз?! Кроме того, уважаемому Herr´y невдомек, что как раз мастерство кузнеца и состоит в том, чтобы сварить без разрушения; по понятиям Herr´а сварка не сложнее наклеивания марки. Соревнования бегунов – это соревнования кроссовок?!

Поскольку на «Конкурсе дамаска» нет конкурса красоты, а идет соревнование качества, то хочу внести нотку оживления: кто пришлет дамаск из напильника плюс еще чего угодно, да такой, чтобы резал и не ломался? Соревнование будет с моим дамаском, победитель получает приз – 1 000 $. Условия соревнования такие же, как на чемпионате.

На протяжении ликбеза я много раз объяснял, что сварка узорчатой, низкоуглеродистой, насыщенной шлаками и ярким никелем стали – это всего лишь одна треть создания дамаска, причем самая легкая. Следующий этап – украсить хорошо режущую сталь этой бижутерией и этот этап сложнее, что я и докажу этим конкурсом. Пусть из тысяч сварщиков узорчатой стали найдется хоть один, сумевший сварить напильник без его разрушения и обезуглероживания.

Повторим для закрепления основы теории дамаска: весь диапазон рабочих свойств дамаска лежит между качеством лучшей и худшей сталей в пакете. Максимум свойств клинка достигается когда на РК нет многослойной декоративной стали. Слои, их количество и переплетение – никакого отношения к реж. свойствам дамаска не имеют; важен уровень углерода, хим. состав, термообработка. Рабочие свойства дамаска (сварного лезвия) никак не связаны с количеством компонентов в его составе. Достаточно взять самую режущую сталь и украсить ее – будет получен самый лучший дамаск.

Вот и вся теория дамаска, написанная на основе анализа того, что сделали оружейники в этой области за последние тысячу лет.

Можно, конечно, ничего не анализировать и абсолютно ничего не знать о дамаске, и, тем не менее, издавать директивы и пытаться управлять процессом. Так делает правление Союза Кузнецов, которое на расширенном пленуме, приняло судьбоносное решение, которое войдет в историю и останется в веках: «Отделу Искоренения – искорениться! Завтра на обрыве в 9.00! Из личного табельного оружия». «Дамаском считать многослойную сварную сталь, не менее 32-х слоев. На РК должно быть переплетение не менее двух сталей, иначе это не дамаск».

Уровень знаний о дамаске и его истории у правления Союза Кузнецов – ниже асфальта. Это видно из того, что рассмотрев мой дамаск (сварное лезвие) в 300 слоев, они определили, что это НЛО – нож Неизвестной Конструкции. (Зафиксировано в протоколе, кто не верит, можете позвонить Князеву (секретарь Союза), пусть зачитает громко и вслух)).

Значит, люди, не отличающие сварную сталь от моностали, но почему-то называющие себя «Кузнецами», теперь дают определения «дамаску». Определение взятое с потолка и высосанное из пальца. Может хоть один из этих cretinoes поднять руку и объяснить, откуда взялись эти цифры? (Простите, что срываюсь на родной греческий – сталкиваясь с дебилизмом, невольно вспоминаешь язык отцов и матерей). Вы, что проанализировали 10 000 дамасков в музеях и точно выяснили: 32 слоя и ни одним меньше? Или «все головой в стену и я – как все».

Вынужден заметить, что в сознании правления Союза Кузнецов произошел сдвиг в лучшую сторону, можно сказать – прогресс. Если несколько лет назад Архангельский твердо заявлял: «В дамаске должно быть несколько сварок. Не знаю – сколько, но не одна», то сейчас он согласен с одной сваркой и всего двумя сталями. Ведь полностью подходит под определение дамаска такой вариант: берем два куска разных сталей, свариваем, разгоняем, обжимаем в круглый пруток и торсируем, скручиваем в 16 витков. Мы получаем 32 слоя и чередование двух сталей на РК. 100% дамаск по определению Союза Кузнецов! Правда, если раскрутить пруток, то это будет опять не дамаск, а если закрутить, то снова дамаск! Вывод: дамаск – это результат не сварки, а скрутки!

Но все равно прогресс налицо: лед тронулся, господа заседатели! Еще немного напряженной работы ума и горе-кузнецы поймут, что «круть-верть» - не причем, а дамаск был получен при одной сварке двух сталей, и он им останется, как его ни крути.

Очередной ликбез.

Во время дискуссии о сути «дамаска» Л.И.Архангельский высказал мнение, что слово «дамаск» - не однозначно: это и «клинок», и «материал», и «город». А посему никто никогда не понимает: о чем идет речь в каждом случае и дискуссия зашла в тупик.

Хочу обогатить словарный запас участников разговора о «дамаске». До изобретения бумажных обоев в Европе, спальни и гостиные обтягивали пестрым сирийским шелком, который тоже назывался «дамаск». Однозначных слов не существует в принципе. Простое и короткое «нет», может звучать как жесткое отрицание: «Нет!!!», потом через гамму раздумчивых: «Да нет, пожалуй…» превращается в полное согласие: «Нет, нет, нет – не откажусь!». Несмотря на такой широкий спектр значений даже простых слов, мы как-то научились понимать друг друга. Поэтому и со словом «дамаск» поступим так же: определим его. Говоря о «дамаске», мы навряд ли имеем в виду «город», или «шелк», поскольку речь идет о холодном оружии, но если нашлись непонимающие, то специально для них, я каждый раз после слова «дамаск» буду в скобках уточнять, о чем идет речь.

Дамаск (клинок, изделие) – это сварная конструкция, сочетающая в себе свойства входящих в нее компонентов. Определение это полное и универсальное – пытаться определять количество этих слагаемых, их расположение и химсостав – глупо, не имеет никакого смысла. Здесь важно то, что без сварки не достигнешь нужного результата, который обязательно должен быть выше, чем у отдельного компонента. Теоретически такая сварная конструкция состоит всего из двух компонентов: хорошо режущая твердая прочная кромка плюс упругий прочный обух. А вот практически может быть сколько угодно компонентов, они могут быть любого состава – все зависит от мастера, который этот дамаск (клинок) сделал. Сам мастер решает сколько слагаемых будет в дамаске (изделии, клинке), что это будет: моносталь, рафинированная сталь, булат, или дамаск (декоративная многослойка). Совершенно бессмысленно управлять этим процессом со стороны, пытаться вводить какие-то ограничения, предписания и правила – все равно, что приказывать художнику какие краски брать и какими кистями пользоваться. Ведь в конечном счете важен результат, если создано что-то превосходящее остальные работы, значит действия мастера были правильными, надо этому учиться, подражать, занести в книгу знаний.

Утверждение, что дамаск (клинок, и декоративная сталь) невозможен без сварки, - сделано в результате анализа того, что делало человечество в последние пятьсот лет и это утверждение – реальность, истина. А вот желание загнать этот процесс в жесткое прокрустово ложе правил и предписаний – это волюнтаризм, основанный на извечном страхе человека перед хаосом, желание его упорядочить и причесать. Это желание недостижимо, поскольку хаос – бесконечен. Сейчас эту невозможность разберем на примере. Допустим, некий начальник издает указ: «Дамаском считать только то изделие, в котором не менее 32-х слоев». Ясно, что цифра взята с потолка и возникают безответные вопросы: «А что делать с тысячами образцов музейного холодного оружия, которые состоят из 2…9 компонентов и уже сотни лет во всех каталогах именуются «дамаском»? Переименовать?» - Ну, ладно, поступили проще: все изъяли и сдали на металлом. Следующий вопрос: «А тридцать один слой уже не дамаск? Почему?» Еще вопрос: «А почему 32, а не, допустим, 34 – ведь первое число от лукавого, а второе – божественное? (Читать «Числа» В.П.) Директивой о 32-х слоях сделан всего лишь один шажок по Криволинейному переулку ведущему в 7-й тупик Коммунизма.

Подсказываю следующий шаг: нужно срочно издать приказ о max толщине слоев. Ведь если взять моносталь в обкладках из дамаска (декоративная многослойка), то все вместе – это чистая многослойка, но один средний слой слегка отличается толщиной. Кроме того, директивные 32 слоя могут распределяться на 5-ти мм, а могут быть прокованы до 0,5 мм, а это непорядок – нужен приказ. Далее, существует торсированный дамаск, в котором слои идут перпендикулярно слоистому – его нужно регламентировать со всем тщанием: и количество витков на погонный дюйм и косинус угла скручивания. Потом придет черед химсоставу, размерам, рисунку и т.д. Легко предсказать, чем эта шизофрения закончится: на очередной конкурс дамаска (изделий) Piеrre Riverdie пришлет нож с бегущими оленями и тут же получит его назад с припиской: «Петя, при всем моем уважении к тебе – это не дамаск! Ну, что ты сделал: три оленя бегут влево, один вправо! Почитай мою директиву №1105, там четко разъяснено: никаких взад-вперед, туда-сюда-обратно! Определись и реши: либо туда, либо сюда и быстро переделай: - тогда, возможно, и приму»

В этой зарисовке нет ни грана фантастики, а чистая производственная правда: логическое завершение процесса упорядочения. Пример: два месяца назад Herr Posetitel привел цитату из Manfrad Sachsee о том, что изделие – дамаск начинается со сварки двух кусков стали, поэтому РК в клинке может быть из моностали. Высказывание Л.Архангельского: «При всем моем уважении к Manfrad Sachsee, раз он согласен с Кузнецовым – он ошибается». Леонид, мне еще понятно Ваше отрицание заслуг Манфрада – «немец, перец, колбаса», ну что он может понимать в дамаске! Но как Вы можете отрицать правоту Кузнецова – этого прожектора, который освещает Вам путь выхода из тупика (7-го)! Кроме того, Вы попадаете в компанию к тому «философу», который не соглашался с обоими: ни с Энгельсом, ни с Каутским. Помнится, это шло не от большого ума.

Итак, окончательный итог по дамаску (изделию, клинку) полученный методом анализа исторического прошлого, а не фантазированием у современных прилавков.

Дамаск (клинок) – это сварное изделие. Начинается со сварки двух сталей. Цель сварки – объединить рабочие качества этих сталей, получить новое, более высокое. Например, наиболее популярный, можно сказать классический вид дамаска (клинок, изделие) в прошлом – это моносталь с обкладками из дамаска (декоративная многослойная сталь). Да, в этой конструкции режет моносталь и по резу может не отличаться от изначальной стали, но все изделие многократно прочнее и декоративнее, чем просто моносталь, т.е. произошло сложение качеств в результате сварки. Если все сделано как надо, то этот клинок остается рабочим даже при переломе центральной части, т.к. ее держат обкладки. Эта же самая сталь с зонной закалкой просто сломается при такой же нагрузке и декоративностью не обладает.

У ножа три качества, за которые мы его ценим: прочность, режущие свойства, декоративность. Если создается дамаск (клинок, изделие); то стоит одна задача: сделать его прочным, режущим и красивым. Для выполнения этой задачи, мастер может делать все, что в его силах, без ограничений, которые являются фальшивыми и надуманными, происходящими от невежества. По порядку: выкрик первый: «У дамаска не может быть моностали на РК!» - невежество чистой воды. –Ответ: «А почему? Обоснуйте хотя бы. А что делать с тысячами музейных клинков, которые имеют моносталь на кромке и называются «дамасками»? Ах, вы об этом не слышали?! Тогда ликвидируйте свое невежество в свое личное время и только потом вступайте в дискуссию».

Выкрик второй: «У дамаска на РК должна быть многослойка, а иначе – это не дамаск»!

Комментарий: слово «должен» - просто умиляет, на самом деле никто никому не должен, нет такого писанного закона. А произносит это слово настоящий «зомби», которому последние 15 лет промывали мозги и просто впечатали чистую ложь, что «многослойка – это микропила и режет лучше моностали» Ложь и вранье. Доказательство: я два года проводил практические исследования и доказал, что слои абсолютно никакого влияния на рез клинка не имеют (прочитайте предыдущий post). Еще доказательство: чемпионат 2012 г., июнь. Все дамаски (клинки) уложились в диапазон от 3 до 60 –ти резов, а сталь У-12 дала 225 рез. Еще доказательство: два примера из «конкурса дамаска». Нож В.Герасимова, пакет из Vanadis 10 + нож.нерж.сталь – 300 резов, просто Vanadis 10 – 700 резов.

Нож В.Кузнецова, пакет 65Г +ШХ15 +У12 – 340 резов, а напильник – 400 резов.

Приведите хоть один пример, когда бы слоистая сталь резала лучше моностали. Пример должен быть живой, реальный, который можно проверить. А теперь ответьте на вопрос: «Кто обязал ставить на РК нережущую сталь? Почему мастер «должен» делать заведомо плохую вещь»?!

Я подробно рассказал, как халтурщики в конце прошлого века начали это зомбирование масс, руководствуясь старым правилом: «не надо делать хорошие вещи, достаточно хорошей рекламы». Поэтому очнитесь, кто в состоянии это сделать. Сотни лет многослойная декоративная сталь служила лишь украшением клинка, одновременно упрочняя внутреннюю моносталь. Создание этой декорации – лишь 1/3 от работы над всем клинком.

Отсюда и желание сделать треть работы, а получить за всю. И это желание беспрепятственно реализовывается вот уже 15 лет.

Сочувствую тем, кто искренне верит в дамасковую микропилу и сам же от этой веры страдает, покупая нережущие, нерабочие, декоративные клинки, не имеющие практического применения.

Еще раз объясняю, что никакие вычисления на бумаге – не режут, а режет готовое изделие. Данные могут быть получены только из эксперимента.

Почему слоистая сталь не режет – я объяснял много раз: неправильно выбранная технология сварки, высокая температура и большая деформация разрушающие металл, выгорание углерода, зашлаковывание пакета. Металл в результате меняется больше, чем овощи в рагу после часовой варки.

Столь же разрушительно сварка действует даже в том случае, если мы на моносталь навариваем дамаск (декоративную многослойку).

Если режим сварки неверен, то разрушение идет даже в вакууме на прокатном стане. Год назад в статье «Итоги чемпионата» я рассказал, как трудно сделать дамаск из порошковой стали. Прошло время и мне на «конкурс дамаска» попал образец клинка из дамаска С.Бурова: сталь СРМ10V в обкладках. По режущим свойствам этот клинок уступил 65Г. Половина длины РК не резала вообще, а скользила. При сварке произошел перегрев стали и она превратилась в легированный чугун.

Не так трудно сделать сварку, гораздо труднее сохранить свойства металлов после нее.

Herr Posetitel рассказал каких заоблачных высот достигли мастера в Германии, а Л.Архангельский доказал, что у японских кузнецов нет выгорания углерода при сварке. В аналогичной ситуации наш Вождь и Учитель спросил: «А мы разве в Амэрике живем»?

Ведь я в самом первом уроке ликбеза сказал: «Все кузнецы России, дружно, хором превращают тонны металла в шлак», т.е. тонко намекнул о каком регионе мира идет речь.

Да, у японцев горн точно такой же, как у меня (см. статью «Универсальный горн-трансформер»): древесный уголь, боковое дутье и 20 см угля выше фурмы, поэтому нет окисления металла, а обезуглероживание настолько мало что им можно пренебречь. Не забываем, что и дутье минимальное: у японцев – ручное, у меня – оконный вентилятор 65W. Все это резко уменьшает обезуглероживание, хотя и не исключает его полностью.

Цитата: «Главная опасность при нагреве металла до сварочной температуры состоит в его разуглероживании. Потери углерода при большом мастерстве кузнеца составляют 0,3%С за 10 сварок. Обычно делают 15 сварок, после которых остается 1/3 от начальной массы заготовки, содержащей 2/3 начального количества углерода». А.Г.Баженов «Создание японского меча», стр. 62.

В японском горне и при наличии большого мастерства потери углерода небольшие. В русском, который работает на коксе, с ревущим пламенем от наддува в 5 kwt – конечный уровень углерода не превышает 0,5%С. Поэтому, чтобы доказать что-то обратное, надо прийти на выставку – продажу, взять десяток образцов дамаска (клинков) и сделать анализ. Поскольку я это все проделал уже десяток раз, то и говорю столь уверенно: «В русском дамаске (клинках) углерода нет».

Десять лет назад нормальные кузнецы занимались делом: ковали свой первый миллион. Я уже тогда дурью маялся: тратил деньги на анализы, выясняя почему этот сказочный «дамаск» не режет. Три анализа из моей коллекции: 2003 и 2004 гг., самый низкоуглеродистый С=0,3%; и самые высокоуглеродистые С=0,6%...0,62%. Клинки Л.Архангельского и А.Каменского были готовыми и резали хуже, чем нож из 65Г, или 60С2Г. Из дамаска И.Пампухи нож ковал сам и он оказался чуть лучше, но сказочного удвоения реж. качеств – не было. (См. прилож.1.)

Все это написано в доказательство той истины, что только уровень мастерства кузнеца определяет уровень качества клинка, независимо от того, сталь это, дамаск, или булат. Поэтому, если даже на РК дамаска (клинка) находится моносталь и она хорошо режет – это полностью достижение кузнеца, который показал уровень мастерства намного выше обычного: вварил сталь в пакет, не сжег ее и сделал правильную ТО.

У кузнеца одна задача при создании дамаска (изделия): сделать прочное, режущее, красивое изделие. (Директива о том, что нужно сделать 32 слоя, а все остальные параметры неважны – это либо приказ по сумасшедшему дому, либо цитата из малоизвестного романа Франца Кафки). Наиболее перспективный путь определен уже сотни лет назад: берется самая режущая сталь, украшается и упрочняется декоративной многослойкой (дамаском). Сейчас самая режущая сталь – порошковая, значит наша цель – ее украсить. Пусть непростой, я уже рассказал об этом и привел примеры безуспешных попыток.

На сегодня ликбез закончен. Хочу поблагодарить dimadop и Manfrad Saehsee за их понимание сути дамаска. Ну, Mанфраду это было не так трудно, никто ему мозги не промывал полсотни лет назад, что видел, то и писал. А dimadop пришлось продираться через баррикады лжи, это было труднее, так, что спасибо от души.

Приложение №1

Приложение №2

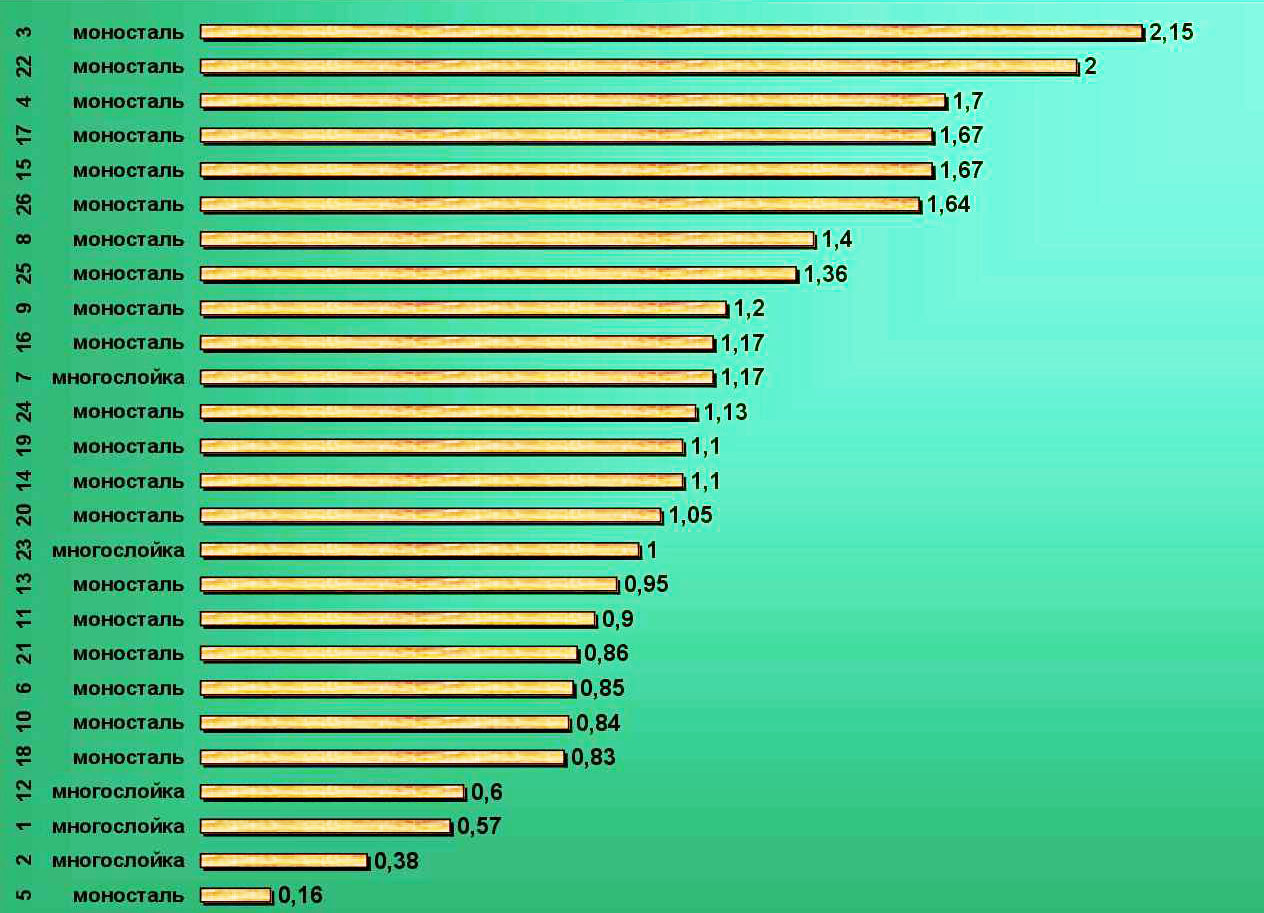

Данные ножей

Примечания: ножи идут в том порядке, как они появились на конкурсе. Оценка ножа – это сумма баллов, которые он набрал, делённая на сумму балов эталонного ножа т.е. длина всех удавов пересчитана в попугаях, для чего и был введен эталон. За 2,5 года канат менялся трижды, менялась и его абразивность.

(ЛБА – Леонид Борисович Архангельский)

(КВВ – коньяк выдержанный, высшего…, тьфу, заговорился: Кузнецов В.В.).

Ликбез по дамаску.

Одной из причин появления дамаска (сварного лезвия) была утилизация стали. У кузнеца накапливались остатки неплохих сталей и надо было пустить их в дело, ведь не выбрасывать же! Рассмотрим этот пример в современном мире. Самые прочные мосты - подвесные. Висят они на канатах - это не буксировочно-транспортировочные канаты из сотен проволочек и пакли с пропиткой маслом внутри (содержание углерода в таких канатах 0,5%). Нет, эти канаты состоят из 7жил диаметром 5мм, и углерода в них 0,8%Конструкционная сталь made in Sweden. Канаты натягиваются с тарированным усилием, излишки отрезаются и попадают в переплавку. Вот так выглядят эти обрезки:

(Останкинскую башню держат 1600 таких канатов). Что можно с ними сделать в кузнице? Либо расплавить в тигле, либо сварить кузнечной сваркой. Выбираем второй вариант и свариваем в горне. Берем три обрезка и торцы скрепляем электросваркой (а 200 лет назад их бы обматывали железной вязальной проволокой).

Нагреваем, флюсуем, свариваем. Сталь высокоуглеродистая, эвтектоидная (замерено-0,83%С), легко сваривается при 1100 градусах Цельсия. Вот начало сварки

Рисунок чересчур крупный, поэтому складываем полосу вдвое и еще раз свариваем. Результат: 2(две) сварки, 42 нитки вдоль клинка, получен дамаск по всем параметрам.

Вот так выглядит готовое изделие:

РК это клинка состоит из 6-8 полосок стали шириной 3,5мм, длинной 10-35мм.

Для тех, которые 'не кузнецы' - объясняю: слои чересчур широкие и толстые если калить на максимальную твердость то клинок весь расслоится по швам. Предельная твердость=59 ед. HRC

Поскольку сталь режет мартенситом(является частью карбидной фазы), чем его больше, тем лучше. В данном случае невозможно иметь максимум мартенсита, поэтому режущие свойства заранее снижаются. Если наращивать количество сварок и слоев, то мы получим рафинированную сталь (не дамаск!) с содержанием углерода в 0,4% углерода, сможем закалить до 64 HRC, но эта сталь опять же не будет резать, поскольку режут не слои, не твердость, а карбиды.

Вот результаты испытания конкретного экземпляра:

Мысик +10

Кость +10

Рез 100(рез джутового каната 32мм до усилия 10кг)

Баллы 120

К примеру, при этих же условиях нож Herr,а Posetitel показал:

Мысик -10

Кость-10

Рез 135

Баллы 125

Нож предположительно сделан из У10.

Результаты очень близки, значит из троса более ничего не выжмешь, если его просто сваривать и не озадачиваться увеличением режущих свойств.

Кузнечная сварка не обладает мистической силой и никаких чудес не производит.

В результате получен нож из стали У8, слабо закаленный, имеющий десяток поперечных швов на РК, поэтому ничего выдающегося от него ожидать не следует. Произошла просто утилизация мелких кусочков стали, которую другим способом мы бы не смогли использовать в ножевом деле.

Для того, чтобы этот нож резал, надо что-то делать дополнительно, кроме просто сварки: либо науглеродить РК, либо приварить на нее хорошо режущую сталь, а данный пакет будет служить украшением - декоративным дамаском.

Продолжим утилизацию троса 'made in Sweden'. Делаем переплавку в тигле. Обладая опытом плавки, я смело утверждаю, что никакая домашняя установка не сравнится с промышленной эл. лучевой плавкой в вакууме. Если у вас есть что ковать, то надо именно ковать, а в тигле лучше утилизировать обрезки, шарики, отходы. Если будете в тигель бросать сталь высокого качества, то она будет загублена однозначно. Несогласные - поднимите руку и представьте образцы переплавленной стали CPM 10V, которая была бы лучше исходника.

Нож - это то, что режет, а не многоцветный брелок. Важны его рабочие качества, а не громкое название и декоративность. Именно поэтому я и выясняю, какой путь утилизации троса приведет к лучшему результату: просто сварка, переплавка, или сварка с науглероживанием.

Литая сталь всегда многократно была лучше сварной. Яркий пример - тигельный булат. Сварная сталь полностью отмерла из-за своих плохих качеств в начале XXв (см. 'О дамаске без прикрас', www.kuznec.com ). Искусственный бум дамаска, начавшийся 20 лет назад создал целое поколение зомбированных, облапошенных покупателей, уверенных, что если есть узор, значит есть волшебные свойства.

Крупномасштабное сравнение литой и сварной стали уже проводилось. Это июньский чемпионат 2012 г. Результаты таковы: около 20 ножей из дамаска сделали от 3 до 15-ти резов. Чемпионский нож И.Игина - 60 резов. Эталонный нож из проката, хуже которого стыдно делать любому кузнецу - 126 резов. Нож из стали У12 - 225 резов. Мой дамаск, РК из трех кусков напильника, сваренной в тигле - 270 резов. Итогов этого чемпионата достаточно, чтобы похоронить сказку о суперсвойствах многослойной сварной стали.

Но как показывает история - только умному хватает одного доказательства. Вторая попытка сравнения литой и сварной стали: Л.Архангельский предоставил дамаск из сталей ХВГ и У12(тестирование чемпионатских дамасков), параллельно тестировались ножи из моносталей ХВГ и У12. Добавлен также эталонный нож и весь этот металлом протестировал И.Лукинов в одинаковой заточке на канате 37мм.

Результаты: - эталон 8Х6НФТ - 106 резов;

- сталь ХВГ - 112 резов;

- дамаск (ХВГ + У12) - 150 резов;

- сталь У12 - 285 резов.

Смешивание хорошей стали У12 и худшей ХВГ дает усредненный результат, но чуду взяться неоткуда. Можно еще проводить сравнения, можно даже каждое утро молиться лицом на запад, ожидая, что солнце взойдет именно там.

Весь современный дамаск делается одной - единственной сваркой: 'сварка сырого железа', т.е. высокий нагрев и сильный удар. В результате выгорание углерода, разрушение стали и зашлаковывание. О высоких качествах такого 'дамаска' могут рассказывать два вида людей: продавец - обманщик и покупатель - зомби.

На самом деле качественный дамаск - это хорошо режущая сталь, украшенная любым способом. Создание такого дамаска требует несравненно большего мастерства и умения. Сварка декоративной многослойки - всего лишь треть процесса. Чтобы наварить ее на любую сталь, надо освоить пайку чугуном, либо разнотемпературную сварку. Чтобы расковать эту конструкцию и закалить нужны знания и опыт, вот поэтому первую треть - декоративный дамаск - делают все, а рабочий дамаск - никто (ну, кроме меня, разумеется, поскольку на освоение четырех видов сварок я потратил десять лет).

Возвращаемся к нашим баранам. Трос расплавлен, получен слиток:

Тестирование:

- мысик +10

- кость +10

- рез 170

- баллы 197

И еще одна утилизация. Свариваем три обрезка троса вместе. Этот пакет заворачиваем в крендель - плющим концы и загибаем внутрь. Свариваем и осаживаем по толщине до 15-18 мм, но верх не ровняем. Получаем три сварочных шва. Засыпаем в них флюс, чугунную крошку и кладем три кусочка одиночной проволоки от этого же троса. Нагрев до 1200° - чугун жидкий. Диффузия углерода при этой t° в 100 раз больше, чем при 950°, поэтому через несколько минут чугун превращается в сталь и застывает. Достаем пакет, смотрим есть ли пропуски, подсыпаем еще чугун, плавим и т.п.

Добившись равномерного заполнения всех швов и впадин, охлаждаем пакет и обмазываем тигельной массой. Сушка, прокалка и нагрев свыше 1400°. Расплавляются три прутка вместе с чугуном, основной пакет не плавится, он менее углеродистый. Получена новая сталь с углеродом 1,4%...1,8%, она идет по РК, толщиной 5:7 мм.

Так был сделан дамаск на чемпионат 2012 г. Отличие лишь в том, что я варил пакет из рессоры, подшипника, напильника, а сверху положил три кусочка напильника Sandvik, круглого, Ø4,5 мм, для цепных пил. Ну, а принцип тот же. Сейчас идет утилизация троса, а так можно хоть на арматуру наваривать, но я чаще беру нержавеющую основу, для пользователя это лучше. Так выглядит пайка чугуном, при которой задача кузнеца не разбрызгать жидкий чугун по кузнице, а создать новую сталь.

Итак, результат.

Нож:

- мысик +10

- кость +10

- рез 200

- баллы 220

Итог утилизации троса: максимальные результаты получены в третьем случае, когда все силы были брошены на получение рабочего ножа: прочного и режущего. Декоративный обух - из троса, Р/К из трех ниток этого же троса с науглероживанием. Создание этого ножа потребовало вдвое больше времени, чем в первом и втором случае, но и результат выше. Декоративная многослойная сталь не будет обладать рабочими качествами если не создавать режущую Р/К, узор остается просто узором.

В рамках " Конкурса дамаска" об'явлен чемпионат ножей с напильником на РК.

Допустим, что после чтения моих ликбезов, есть еще в России кузнецы, думающие, что добавка отрубей и половы повышает сортность муки, а напильник, разбавленный рессорой, никелем и гвоздями режет лучше. Эти фанатики многослойки могут предоставить свои изделия, в которых на РК будет любое количество слоев из смеси напильника с чем угодно.

Все уверены, что сварить вместе режущую и декоративную стали вместе- проще простого: прилепил и готово, и режущая сталь при этом своих свойств не меняет. Утверждаю, что это не так, сварка без потери качества задача сложная, и этим чемпионатом это докажу.

На чемпионаты по резу каната я всегда выставляю ножи из простых сталей, кроме ножей из порошковых сталей. У каждого своя задача: порошковые борются за первые места, а ножи из напильника доказывают, что их еще рано списывать в расход, не настолько они плохи.

К примеру, чемпионат 2012 г.

Мой дамаск с напильником на РК занял 5- е место из 56- ти ножей.

Мой нож из стали У 12 А занял 9- е место. Эти два ножа опередили полсотни изделий из всевозможных дамасков, булатов и сталей, включая таких монстров, как СРМ S 125 V.

На чемпионате этого года мой нож из напильника попал в среднюю группу выше эталонного ножа. В этой самой многочисленной группе 28 ножей и состав ее разнообразен: все стали СРМ, от 3V до S125V, Bohler M390 и К390, RWL 34 и D6,Cronidur и Vancron, Х12 МФ и Vanadis. Они сделали от 85 резов до 116- ти. С учетом всех показателей нож из напильника занял 13- е место в этой группе, т е все - таки в верхней половине.

Это я говорю и для ободрения кузнецов, которые порошковые стали в руках не держали- можно из простого напильника сделать достойный нож; и повторяю то, что сказал 15 лет назад: " Работа кузнеца- это не поиски стали, а работа у горна".

Итак, смысл этого чемпионата в создании дамаска с напильником на РК, не уступающем по своим свойствам ножу из чистого напильника. Надо напильник украсить многослойкой, или булатом, или контрастной моносталью, но не сжечь его, чтобы он не потерял своих свойств.

Для победителя этого чемпионата приз-1 000 $.

Условие простое: надо выставить нож, созданный сваркой с напильником на РК, либо с многослойкой на РК, в которой есть напильник, и этот нож должен быть равен или быть лучше моего ножа из напильника и моего лучшего дамаска с напильником на РК.

Каждый участник может выставить до 5-ти ножей из дамаска. Зачет будет по лучшему экземпляру. Конкурс состоится, если на всю Россию наберется десяток отчаянных храбрецов- кузнецов, способных сварить нож, который режет, а не только прилавок украшает.

Цель этого конкурса- экспериментальным путем доказать, сталь меняет свои свойства в пакете дамаска.

Участник должен представить нож из нелигированной стали и дамаск, в котором эта же сталь находится на РК. Ножа из моностали хватит одного, а дамасков- до 5- ти шт. любых конструкций. Ограничение только на сталь: нелигированная,

Задача: сделать режущий нож. Поэтому делайте, как вы это представляете, а работу- опишите. Это будет интересно. Не меня обмануть надо, а себе показать, чего вы стоите как мастер и как владеете сваркой.

Конкурс проводится по правилам чемпионатов по резу каната.

Проверка на прочность:3 теста.

Рез каната 32 мм до 7 кг.

Одинаковую заточку сделает И. Лукинов.

Для оценки сварки вводятся дополнительные баллы: знак плюс, если дамаск не уступил моностали. И со знаком минус, если хуже. Если ножи одинаковы, то добавляются бонусные 25 баллов.

При этой системе оценок победит тот мастер, чей дамаск режет лучше.

Сварка- дело не простое и этот конкурс будет тому доказательством.

Ведь все и всегда бодро заявляли :

"У меня в пакете такие то стали". Но ведь это были взяты такие стали, а в пакете был уже другой набор.

Это и покажет конкурс.

Всем удачи, желаю победы над бузотером Кузнецовым, чтоб ему неповадно было впредь нарушать покой кузнечного болота !

Очень ценным наблюдением поделился с нами Л. Архангельский из г. Королева: 'Соревнование напильников- невозможно, поскольку все напильники- разные"

Леонид, я советую с предложением об унификации войти сразу в Оргкомитет Олимпийских Игр. Ведь творится настоящая неразбериха: сотни лет весь мир бегает в разных кедах и на разных лыжах! Разные велосипеды и машины!! Стреляют из разных ружей!!!

Надо срочно привести к одному знаменателю - иначе это не соревнование равных!